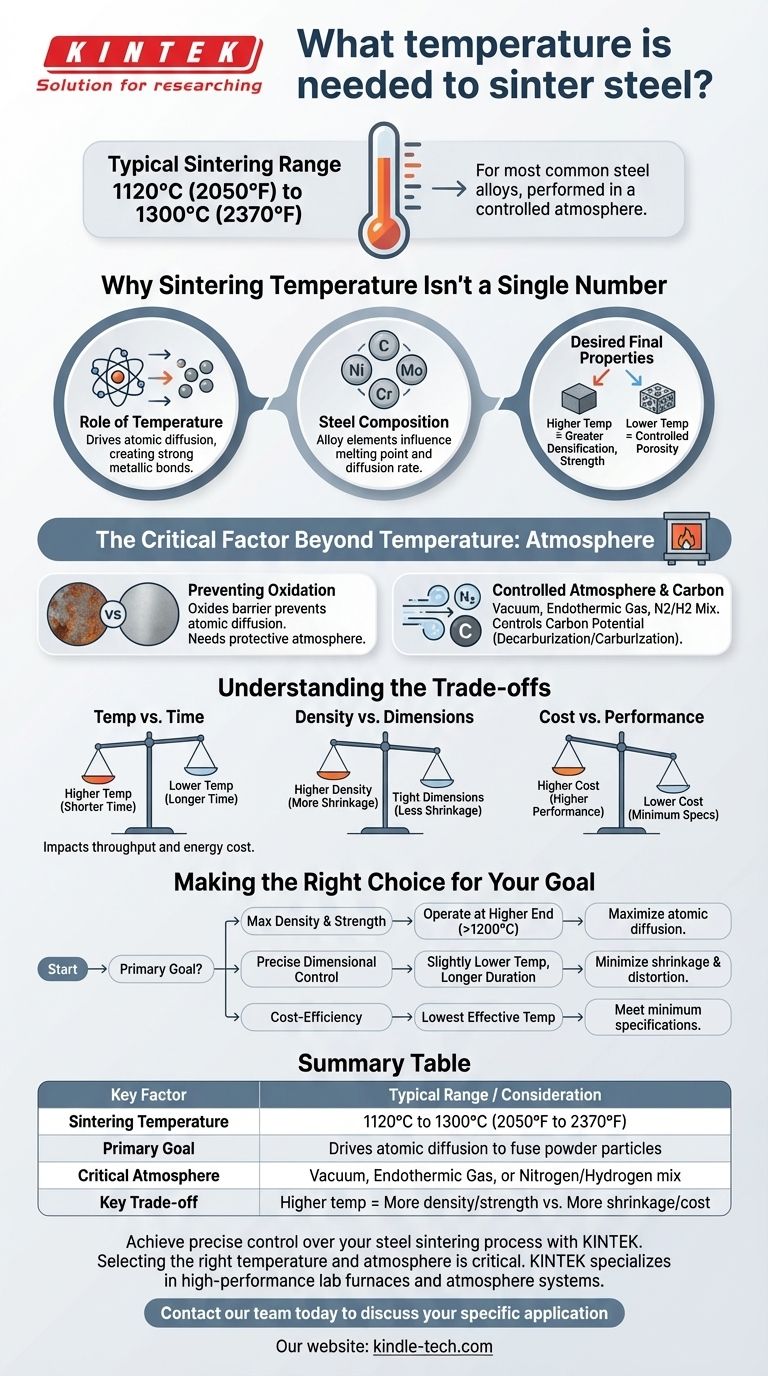

Для большинства распространенных стальных сплавов необходимая температура спекания находится в диапазоне от 1120°C до 1300°C (приблизительно от 2050°F до 2370°F). Этот процесс выполняется в контролируемой атмосфере для предотвращения окисления и обеспечения правильного слияния частиц металлического порошка.

Конкретная температура для спекания стали не является единым значением, но является критической переменной процесса, которая должна быть скорректирована на основе конкретного состава сплава стали, желаемой конечной плотности и механических свойств, требуемых для детали.

Почему температура спекания не является одним числом

Успешное спекание стального компонента требует понимания взаимосвязи между теплом, материаловедением и желаемым результатом. Температура — это инструмент для достижения конкретной цели, а не сама цель.

Роль температуры в спекании

Основная цель нагрева при спекании — обеспечить достаточное количество тепловой энергии для атомной диффузии. Этот процесс позволяет атомам перемещаться между поверхностями отдельных частиц порошка, создавая прочные металлические связи, которые сплавляют рыхлый порошок в твердую, когерентную массу.

Влияние состава стали

Различные стальные сплавы содержат различные элементы, такие как углерод, никель, молибден или хром. Эти элементы напрямую влияют на температуру плавления материала и скорость диффузии, тем самым определяя идеальную температуру спекания. Например, сплавы с более низкой температурой плавления, естественно, потребуют более низкой температуры спекания.

Желаемые конечные свойства

Конечная температура напрямую влияет на характеристики детали. Более высокие температуры обычно способствуют большей плотности, что приводит к увеличению прочности и твердости. Однако это также вызывает большую усадку и может привести к деформации. Более низкие температуры могут использоваться, если некоторый уровень пористости приемлем или желателен, например, в самосмазывающихся подшипниках.

Критический фактор помимо температуры: атмосфера

Просто нагреть стальной порошок на воздухе не получится. Атмосфера внутри печи так же важна, как и сама температура.

Предотвращение окисления

При высоких температурах железо в стали агрессивно реагирует с кислородом, образуя оксиды (ржавчину) на поверхностях частиц. Этот оксидный слой действует как барьер, препятствуя атомной диффузии, необходимой для правильного связывания.

Необходимость контролируемой атмосферы

Для предотвращения окисления спекание проводится в вакууме или, чаще, в защитной атмосфере. Она часто состоит из эндотермического газа или смеси азота и водорода, которые удаляют кислород и защищают поверхность детали.

Контроль содержания углерода

Для углеродистых сталей атмосфера печи также должна иметь правильный углеродный потенциал. Неправильная атмосфера может либо удалить углерод из стали (обезуглероживание), делая ее слабее, либо добавить избыток углерода (науглероживание), делая ее хрупкой.

Понимание компромиссов

Выбор температуры спекания включает балансирование конкурирующих факторов. Не существует единственной "лучшей" настройки, есть только оптимальная для конкретного применения.

Температура против времени

Аналогичный уровень спекания часто может быть достигнут путем использования более низкой температуры в течение более длительного периода или более высокой температуры в течение более короткого времени. Этот компромисс влияет на производительность печи, потребление энергии и общие эксплуатационные расходы.

Плотность против контроля размеров

Стремление к максимально возможной плотности при очень высоких температурах увеличивает усадку детали. Это может затруднить соблюдение жестких допусков на размеры конечного компонента и может потребовать вторичных операций по калибровке.

Стоимость против производительности

Более высокие температуры требуют больше энергии и могут потребовать более дорогих материалов для печей и обслуживания. Эти возросшие затраты должны быть оправданы требованиями к производительности конечной детали.

Правильный выбор для вашей цели

Выбор правильной температуры спекания требует определения вашей основной цели для готового компонента.

- Если ваша основная цель — достижение максимальной плотности и прочности: Работайте в верхнем диапазоне рекомендуемой температуры спекания материала, часто выше 1200°C, чтобы максимизировать атомную диффузию.

- Если ваша основная цель — поддержание точного контроля размеров: Рассмотрите возможность использования немного более низкой температуры в течение более длительного времени, чтобы минимизировать усадку и потенциальные деформации.

- Если ваша основная цель — экономическая эффективность для некритичных деталей: Спекайте при минимальной эффективной температуре, которая надежно соответствует минимальным требованиям к производительности и плотности для данного применения.

В конечном итоге, освоение процесса спекания заключается в точном контроле этих переменных для последовательного производства деталей, отвечающих их инженерным требованиям.

Сводная таблица:

| Ключевой фактор | Типичный диапазон / Соображения |

|---|---|

| Температура спекания | 1120°C до 1300°C (2050°F до 2370°F) |

| Основная цель | Обеспечивает атомную диффузию для сплавления частиц порошка |

| Критическая атмосфера | Вакуум, эндотермический газ или смесь азота/водорода |

| Ключевой компромисс | Выше температура = больше плотности/прочности против больше усадки/стоимости |

Добейтесь точного контроля над процессом спекания стали с KINTEK.

Выбор правильной температуры и атмосферы имеет решающее значение для достижения желаемой плотности, прочности и точности размеров в ваших спеченных стальных компонентах. KINTEK специализируется на высокопроизводительных лабораторных печах и атмосферных системах, разработанных для строгих требований спекания металлических порошков.

Наши эксперты помогут вам оптимизировать параметры спекания для баланса производительности, стоимости и пропускной способности. Независимо от того, нужна ли вам максимальная прочность или жесткий контроль размеров, у нас есть оборудование и знания для поддержки ваших целей.

Готовы улучшить результаты спекания? Свяжитесь с нашей командой сегодня, чтобы обсудить ваше конкретное применение и найти правильное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности

- Каковы преимущества использования глиноземной футеровки в трубчатой печи для моделирования коррозии при сжигании биомассы?

- Каково физическое описание трубчатой печи? Подробный разбор ее высокотемпературной конструкции

- Как работает трубчатая печь? Освоение точного контроля температуры и атмосферы

- Какова высокая температура керамической трубки? От 1100°C до 1800°C, выберите правильный материал