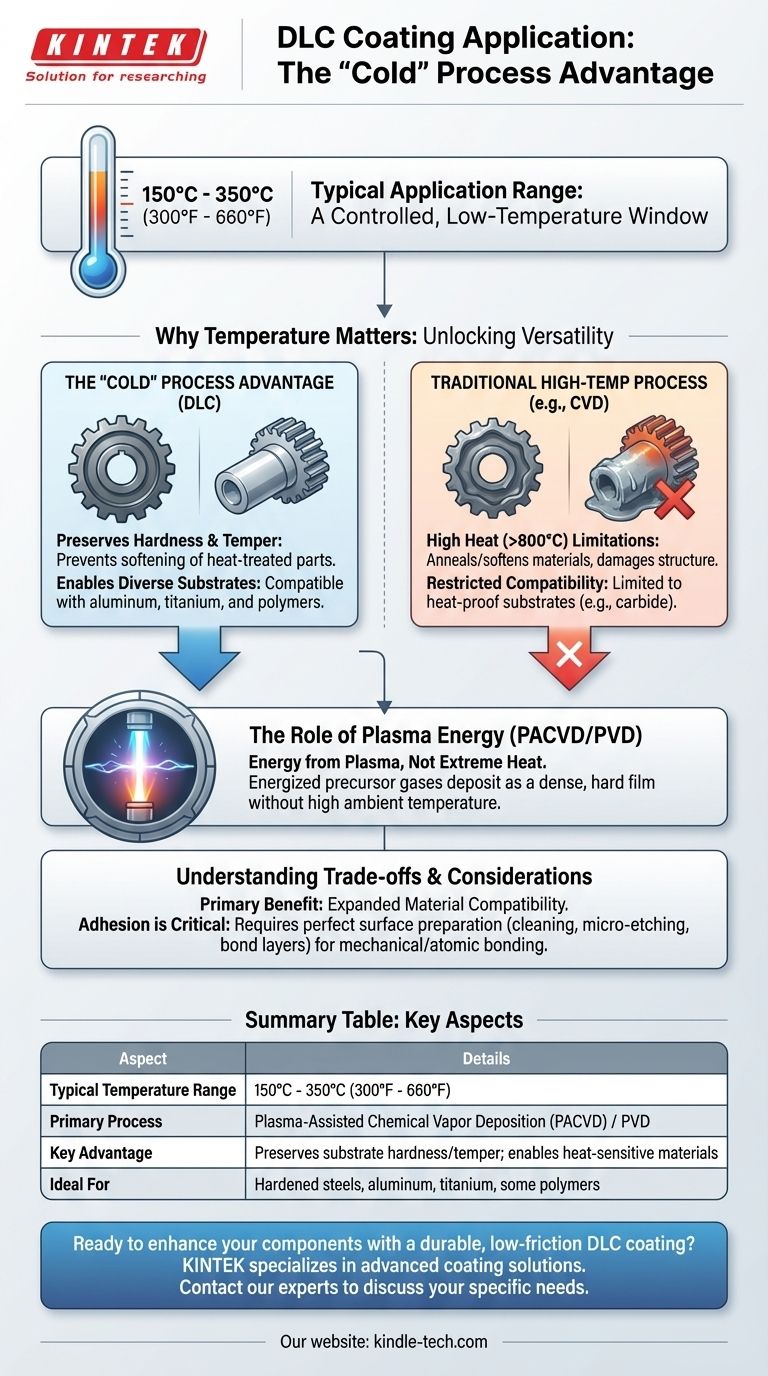

Температура нанесения DLC-покрытий — это не одно значение, а контролируемый диапазон. Этот процесс обычно происходит при относительно низких температурах, как правило, между 150°C и 350°C (приблизительно от 300°F до 660°F). Этот низкотемпературный диапазон является определяющей характеристикой и основным преимуществом технологии, позволяя использовать ее для материалов, которые не выдерживают экстремального нагрева других методов нанесения покрытий.

Ключевое понимание заключается в том, что нанесение алмазоподобного углеродного (DLC) покрытия является принципиально «холодным» процессом по сравнению с традиционными твердыми покрытиями. Эта низкая температура осаждения позволяет наносить его на широкий спектр материалов, включая термообработанные стали, алюминий и даже некоторые полимеры, без повреждения их основной структуры или свойств.

Почему температура является ключом к универсальности DLC

Температура любого процесса нанесения покрытия напрямую влияет на материалы, на которые оно может быть нанесено. Относительно низкий нагрев при нанесении DLC является не ограничением, а его наиболее значительной особенностью, обусловленной физикой самого процесса.

Сохранение твердости и отпуска материала

Многие высокопроизводительные компоненты, такие как инструментальные стали, шестерни и литьевые формы, проходят точные процессы термообработки для достижения определенной твердости и вязкости (отпуска).

Нанесение традиционного высокотемпературного покрытия, которое может превышать 800°C (1475°F), отжигало бы или размягчало эти детали, разрушая их проектные свойства и делая их бесполезными. Низкая температура процесса DLC гарантирует, что отпуск и структурная целостность подложки остаются неизменными.

Расширение диапазона подложек

Низкие требования к нагреву открывают двери для нанесения покрытий на материалы, которые принципиально несовместимы с высокотемпературными процессами.

Это включает цветные металлы, такие как алюминий и титан, которые имеют более низкие точки плавления или деформации. Это также позволяет наносить покрытия на некоторые высокопроизводительные полимеры и другие чувствительные к температуре композиты.

Роль плазменной энергии

DLC-покрытия обычно наносятся с использованием процесса, называемого плазменно-усиленным химическим осаждением из газовой фазы (PACVD) или одной из форм физического осаждения из газовой фазы (PVD).

Вместо того чтобы полагаться исключительно на тепловую энергию (экстремальный нагрев) для создания покрытия, эти методы используют высокоэнергетическое плазменное поле. Плазма активирует молекулы газа-прекурсора (например, упомянутые в процессе углеводороды), позволяя им распадаться и осаждаться на поверхности компонента в виде плотной, твердой пленки без необходимости высоких температур окружающей среды.

Понимание компромиссов и соображений

Хотя низкая температура является мощным преимуществом, важно понимать ее контекст и последствия по сравнению с другими методами.

Преимущество «холодного» процесса

Основное преимущество очевидно: совместимость материалов. Вы можете добавить превосходную твердость, низкое трение и износостойкость DLC к компонентам, которые были бы разрушены другими процессами нанесения покрытий. Это значительно расширяет возможности проектирования и инженерии.

Сравнение с высокотемпературными процессами

В отличие от этого, обычные покрытия, наносимые методом химического осаждения из газовой фазы (CVD), часто требуют температур от 900°C до 1100°C. Хотя они могут производить чрезвычайно толстые и прочные покрытия, их использование ограничено материалами, которые могут выдержать нагрев, такими как карбид вольфрама.

Адгезия требует идеальной подготовки

Поскольку процесс DLC не создает глубокой, термически диффундированной связи с подложкой, достижение идеальной адгезии имеет решающее значение. Связь является преимущественно механической и атомной.

Это означает, что подготовка поверхности, включая ультразвуковую очистку, микротравление и нанесение специфических связующих слоев, абсолютно необходима для успеха покрытия. Любой сбой в подготовке приведет к плохой адгезии.

Правильный выбор для вашего материала

Ваш выбор должен быть обусловлен материалом, с которым вы работаете, и вашими целями по производительности. Температура процесса часто является решающим фактором.

- Если ваша основная задача — покрытие закаленных сталей или прецизионных компонентов: Стандартный процесс DLC при температуре ниже 350°C идеален, поскольку он не изменит тщательно установленный отпуск материала или критические размеры.

- Если ваша основная задача — покрытие алюминия, титана или других цветных сплавов: DLC является одним из немногих высокопроизводительных твердых покрытий, подходящих для этих материалов именно из-за низкой температуры нанесения.

- Если ваша основная задача — максимальная долговечность на термостойкой подложке (например, карбид): Вы также можете рассмотреть высокотемпературные CVD-покрытия, но DLC часто обеспечивает превосходное сочетание низкого трения, твердости и экономичности.

В конечном итоге, понимание низкотемпературной природы процесса DLC позволяет вам улучшать и защищать более широкий спектр материалов без компромиссов.

Сводная таблица:

| Ключевой аспект | Детали |

|---|---|

| Типичный температурный диапазон | 150°C - 350°C (300°F - 660°F) |

| Основной процесс | Плазменно-усиленное химическое осаждение из газовой фазы (PACVD) / PVD |

| Ключевое преимущество | Сохраняет твердость и отпуск подложки; позволяет наносить покрытие на чувствительные к нагреву материалы |

| Идеально подходит для | Закаленные стали, алюминий, титан и некоторые полимеры |

Готовы улучшить свои компоненты прочным, низкофрикционным DLC-покрытием?

KINTEK специализируется на передовых решениях для нанесения покрытий для лабораторных и промышленных применений. Наш опыт гарантирует, что ваши закаленные стали, алюминиевые сплавы и другие чувствительные к температуре материалы получат высокопроизводительное DLC-покрытие без ущерба для их структурной целостности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше лабораторное оборудование и расходные материалы могут предоставить идеальное решение для нанесения покрытий для ваших конкретных потребностей!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторные алмазные материалы с легированием бором методом CVD

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Люди также спрашивают

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству