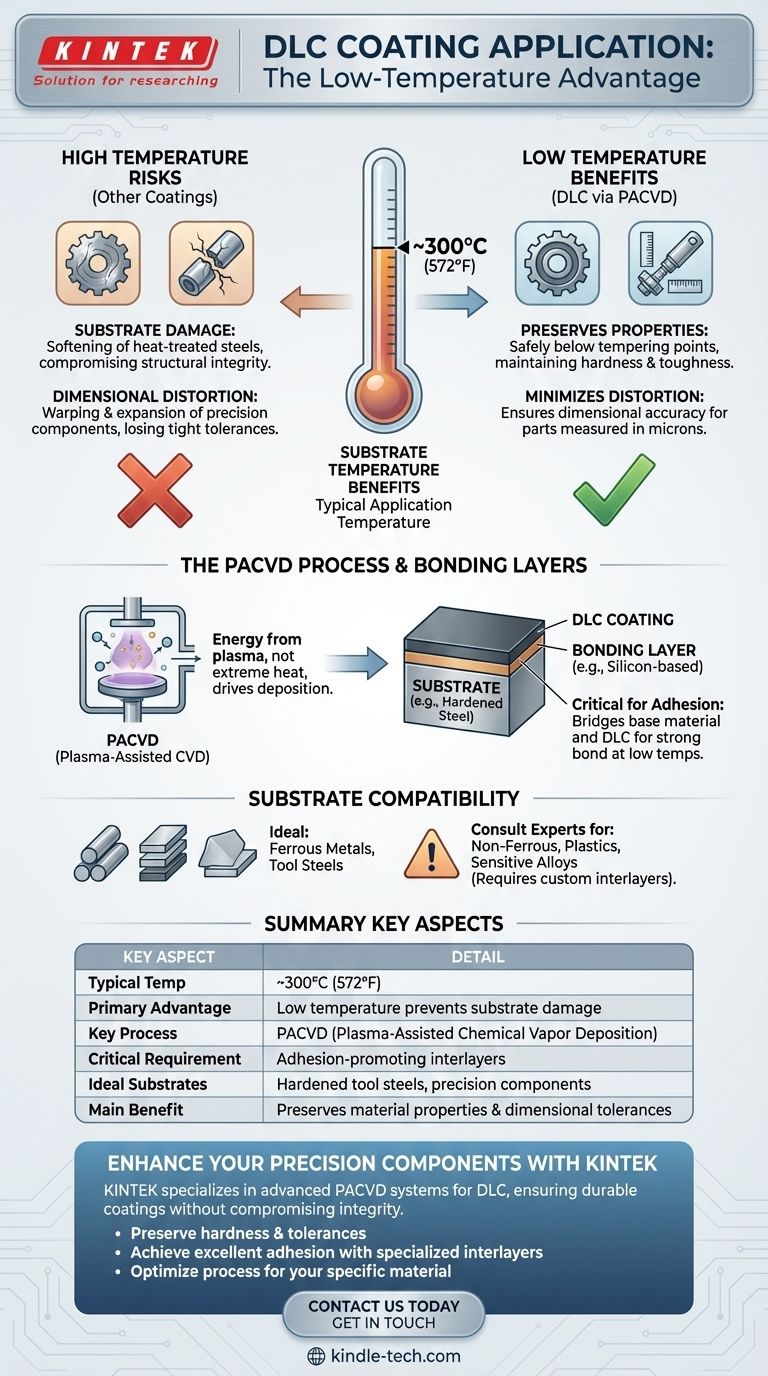

На практике алмазоподобные углеродные (DLC) покрытия наносятся при относительно низких температурах, обычно около 300°C (572°F). Это является ключевым преимуществом процесса, но такая температура достижима только при превосходной адгезии, когда для подготовки материала подложки используются специальные связующие слои.

Основной вывод заключается в том, что DLC считается процессом нанесения покрытия при «низкой температуре». Это делает его подходящим для многих термообработанных и чувствительных к размерам компонентов, которые были бы повреждены более высокотемпературными методами PVD или CVD.

Почему температура нанесения является критическим фактором

Температура, необходимая для процесса нанесения покрытия, не является незначительной деталью; часто это основное ограничение, которое определяет, жизнеспособно ли покрытие для конкретного применения. Высокие температуры могут фундаментально изменить деталь, которую вы пытаетесь улучшить.

Сохранение свойств материала

Многие высокопроизводительные компоненты, такие как инструментальные стали, кольца подшипников и литьевые формы, подвергаются точным процессам термообработки для достижения определенной твердости и ударной вязкости.

Если процесс нанесения покрытия требует температуры, превышающей конечную температуру отпуска материала, это приведет к размягчению подложки, фактически аннулируя термообработку и нарушая структурную целостность детали. Диапазон ниже 300°C для DLC безопасно находится ниже точки отпуска для большинства обычных инструментальных сталей.

Минимизация деформации размеров

Точность имеет первостепенное значение в современном машиностроении. Компоненты, такие как гидравлические поршни, топливные форсунки и оптические формы, имеют допуски, измеряемые в микронах.

Воздействие чрезмерного нагрева на эти детали может привести к их деформации, расширению или искажению, что сделает их непригодными. Низкая температура осаждения DLC значительно минимизирует риск термической деформации, сохраняя критические размеры готовой детали.

Процесс осаждения: больше, чем просто нагрев

Температура не является изолированной переменной; это одна из частей сложной системы, которая включает метод осаждения и подготовку подложки.

PACVD обеспечивает низкие температуры

DLC часто наносится с использованием плазменно-усиленного химического осаждения из газовой фазы (PACVD). В этом процессе высокоэнергетическая плазма используется для расщепления газов-прекурсоров и осаждения углеродной пленки.

Энергия плазмы, а не экстремальная тепловая энергия, движет реакцией. Именно это позволяет осаждению происходить при гораздо более низкой температуре по сравнению с традиционным CVD или некоторыми процессами PVD, которые могут превышать 500°C.

Критическая роль связующих слоев

Достижение прочной адгезии при низких температурах является серьезной проблемой. Ссылка правильно указывает на решение: использование промежуточных слоев, способствующих адгезии.

Перед нанесением DLC на подложку осаждается очень тонкий связующий слой, часто на основе кремния. Этот слой действует как мост, создавая прочную химическую и механическую связь между основным материалом (например, сталью) и последующей DLC-пленкой. Без этого слоя покрытие, вероятно, выйдет из строя под нагрузкой.

Понимание компромиссов

Хотя низкая температура DLC является основным преимуществом, она связана с соображениями, которыми необходимо управлять для успешного результата.

Совместимость подложки и подготовка

Процесс является «низкотемпературным» по сравнению с другими твердыми покрытиями, но 300°C все еще слишком горячо для многих пластмасс и некоторых низкоплавких сплавов.

Кроме того, черные металлы, такие как сталь, являются идеальными подложками. Другие материалы, такие как алюминий, титан или медные сплавы, требуют специализированных и часто запатентованных систем промежуточных слоев для управления различиями в термическом расширении и обеспечения надлежащей адгезии.

Контроль процесса – это все

Конечные свойства DLC-покрытия – его твердость, трение и адгезия – контролируются тщательным балансом газовой химии, плотности плазмы и температуры.

Авторитетный поставщик покрытий не просто устанавливает камеру на 300°C. Он оптимизирует весь процесс для конкретной подложки и применения, гарантируя, что температура обеспечивает наилучший баланс свойств без ущерба для детали.

Правильный выбор для вашей цели

Пригодность температуры нанесения DLC напрямую связана с материалом вашего компонента и вашими целями по производительности.

- Если ваша основная цель — покрытие закаленных сталей: DLC — отличный выбор, поскольку температура процесса обычно значительно ниже точки отпуска, что сохраняет твердость подложки.

- Если ваша основная цель — поддержание жестких допусков: Низкая температура осаждения DLC делает его превосходным вариантом по сравнению с высокотемпературными процессами, минимизируя риск деформации деталей.

- Если ваша основная цель — покрытие цветных или чувствительных материалов: Вам необходимо проконсультироваться со специалистом по покрытиям, чтобы обсудить индивидуальные решения по промежуточным слоям, необходимые для надлежащей адгезии и безопасности подложки.

В конечном итоге, понимание взаимосвязи между температурой, процессом и подложкой является ключом к успешному использованию уникальных преимуществ DLC.

Сводная таблица:

| Ключевой аспект | Деталь |

|---|---|

| Типичная температура нанесения | ~300°C (572°F) |

| Основное преимущество | Низкая температура предотвращает повреждение подложки |

| Ключевой процесс | Плазменно-усиленное химическое осаждение из газовой фазы (PACVD) |

| Критическое требование | Промежуточные слои, способствующие адгезии (например, на основе кремния) |

| Идеальные подложки | Закаленные инструментальные стали, прецизионные компоненты |

| Основное преимущество | Сохраняет свойства материала и допуски размеров |

Готовы улучшить свои прецизионные компоненты с помощью низкотемпературного DLC-покрытия?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для поверхностной инженерии, включая системы PACVD, оптимизированные для применения DLC. Наш опыт гарантирует, что ваши термообработанные стали и чувствительные к размерам детали получат прочное, высокопроизводительное покрытие без ущерба для их структурной целостности.

Мы поможем вам:

- Сохранить твердость подложки и допуски

- Достичь отличной адгезии покрытия с помощью специализированных промежуточных слоев

- Оптимизировать процесс нанесения покрытия для вашего конкретного материала и применения

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения DLC могут решить ваши проблемы с износом и трением. Свяжитесь с нашими экспертами для индивидуальной консультации.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий