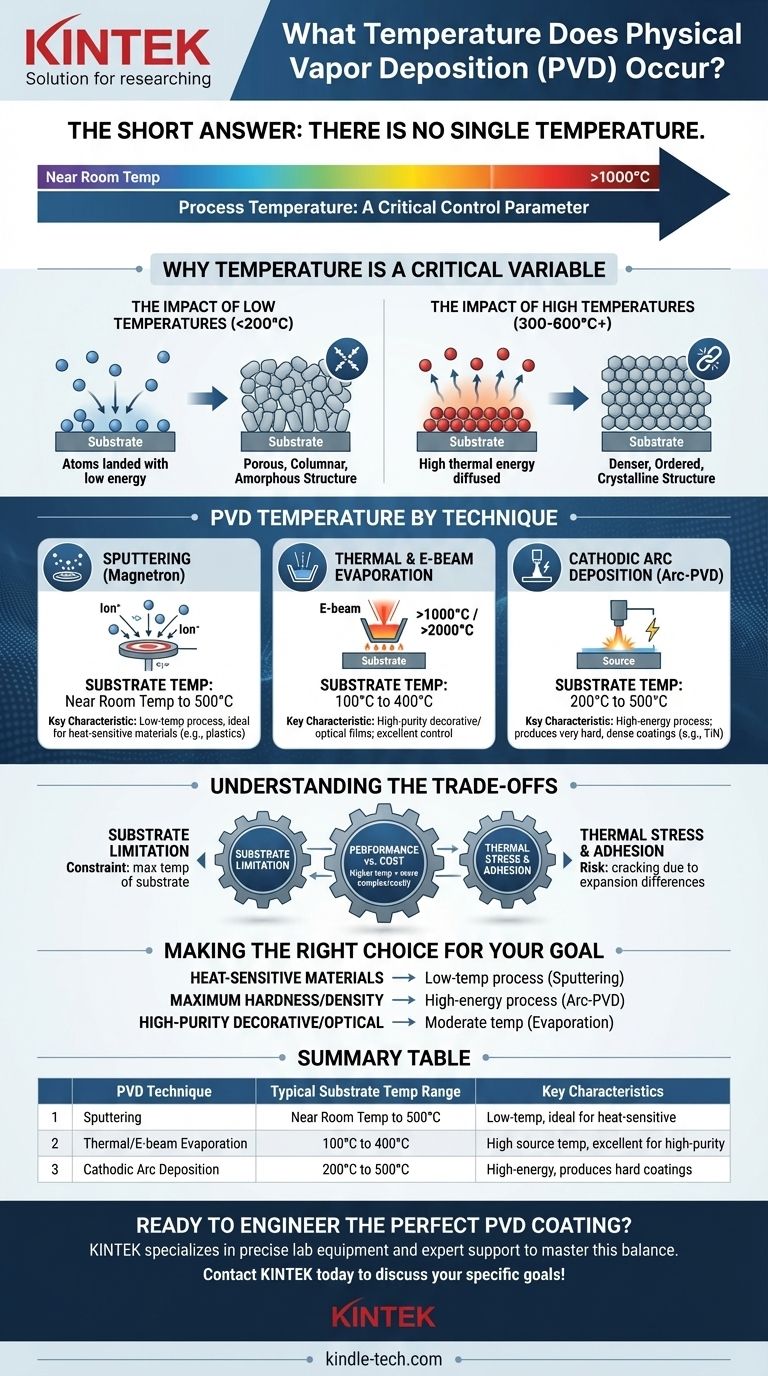

Короткий ответ: не существует единой температуры для физического осаждения из паровой фазы (PVD). Температура процесса не является фиксированной величиной, а представляет собой критический параметр управления, который значительно варьируется, от почти комнатной температуры до более 1000°C. Она целенаправленно выбирается на основе конкретной техники PVD, осаждаемого материала, покрываемой подложки и желаемых свойств конечной пленки.

Основной принцип, который необходимо понять, заключается в том, что температура — это инструмент, используемый для контроля качества конечного покрытия. Более высокие температуры обычно дают атомам больше энергии для упорядочивания в более плотную, более адгезионную пленку, но правильная температура всегда является компромиссом между желаемым результатом и физическими ограничениями материала, который вы покрываете.

Почему температура является критической переменной в PVD

В любом процессе PVD атомы из твердого источника испаряются, проходят через вакуум и конденсируются на подложке. Температура подложки напрямую определяет, что происходит, когда эти атомы оседают.

Влияние низких температур

При более низких температурах подложки (например, ниже 200°C) прибывающие атомы имеют очень мало тепловой энергии. Они, по сути, «прилипают там, где приземлились», с ограниченной способностью перемещаться по поверхности.

Это приводит к структуре пленки, которая часто является аморфной или имеет мелкие зерна, с пористым, столбчатым ростом. Хотя это подходит для некоторых применений, такие пленки могут иметь более низкую плотность и адгезию.

Влияние высоких температур

При более высоких температурах подложки (например, 300-600°C и выше) прибывающие атомы обладают значительной тепловой энергией. Они могут диффундировать и мигрировать по поверхности, прежде чем занять низкоэнергетическое положение.

Эта подвижность позволяет атомам образовывать более плотную, более упорядоченную и часто кристаллическую структуру пленки. Результатом обычно является превосходная адгезия, более высокая твердость и более низкое внутреннее напряжение.

Температура PVD в зависимости от технологии

Термин «PVD» охватывает несколько различных методов, каждый из которых имеет свой характерный температурный профиль. Важно различать температуру источника (используемую для создания пара) и температуру подложки (где растет пленка).

Распыление (магнетронное распыление)

Распыление — это, по сути, процесс переноса импульса, а не тепловой. Высокоэнергетические ионы бомбардируют источник («мишень»), выбивая атомы.

Поскольку источник не расплавляется, распыление может быть низкотемпературным процессом. Подложки могут поддерживаться при температуре, близкой к комнатной, что делает его идеальным для нанесения покрытий на термочувствительные материалы, такие как пластмассы и полимеры. Однако подложки часто намеренно нагревают до 100-500°C для улучшения плотности и адгезии пленки.

Термическое и электронно-лучевое испарение

Испарение основано на нагреве для превращения исходного материала в пар.

- Термическое испарение: Резистивная лодочка или спираль нагревается до экстремальных температур (часто >1000°C) для расплавления, а затем испарения исходного материала.

- Электронно-лучевое испарение: Высокоэнергетический электронный луч фокусируется на исходном материале, создавая локальную расплавленную ванну, которая может достигать >2000°C.

В обоих случаях температура подложки контролируется независимо и обычно значительно ниже температуры источника, часто в диапазоне 100-400°C, для обеспечения лучшего качества пленки.

Катодно-дуговое осаждение (Arc-PVD)

Arc-PVD использует высокоточную электрическую дугу, которая перемещается по источнику, создавая небольшие, чрезвычайно горячие точки, которые испаряют материал в высокоионизированную плазму.

Хотя сама дуга невероятно горяча, общий процесс передает значительную энергию подложке. Температуры подложки обычно находятся в диапазоне 200-500°C для управления напряжением пленки и стимулирования роста очень твердых, плотных покрытий, таких как нитрид титана (TiN).

Понимание компромиссов

Выбор правильной температуры — это баланс. Идеальная температура с точки зрения чистой физики часто ограничена практическими реалиями.

Ограничение подложки

Это наиболее распространенное и критическое ограничение. Подложка определяет максимально допустимую температуру. Вы просто не можете нагреть полимерную подложку до 500°C, не расплавив или не деформировав ее. Параметры процесса PVD должны быть адаптированы к тому, что может выдержать подложка.

Производительность против стоимости

Достижение и поддержание высоких температур внутри вакуумной камеры требует более сложного оборудования, более длительных циклов (для нагрева и охлаждения) и более высокого энергопотребления. Низкотемпературный процесс почти всегда быстрее и дешевле, если он может соответствовать требованиям к производительности.

Термическое напряжение и адгезия

Хотя более высокие температуры улучшают атомные связи и адгезию, они также могут создавать проблемы. Если покрытие и подложка имеют разные коэффициенты теплового расширения, при охлаждении детали может возникнуть значительное напряжение, что потенциально может привести к растрескиванию или отслоению пленки.

Правильный выбор для вашей цели

Оптимальная температура определяется вашей целью.

- Если ваша основная задача — нанесение покрытий на термочувствительные материалы (например, пластмассы или электронику): Ваш лучший выбор — низкотемпературный процесс, такой как магнетронное распыление, где нагрев подложки может быть сведен к минимуму или исключен.

- Если ваша основная задача — максимальная твердость и плотность (для инструментов или изнашиваемых деталей): Вам следует использовать высокоэнергетический процесс, такой как Arc-PVD или нагретое распыление/испарение, при условии, что ваша подложка представляет собой прочный материал, такой как сталь или керамика, который может выдерживать температуры 300-500°C.

- Если ваша основная задача — осаждение высокочистых декоративных или оптических пленок на стекло или металл: Термическое или электронно-лучевое испарение с умеренным нагревом подложки (100-300°C) обеспечивает отличный баланс качества и контроля.

В конечном итоге, температура в PVD — это не побочный продукт; это активный и мощный инструмент, который вы должны использовать для создания точных свойств пленки, требуемых вашим приложением.

Сводная таблица:

| Метод PVD | Типичный диапазон температур подложки | Ключевые характеристики |

|---|---|---|

| Распыление | От почти комнатной температуры до 500°C | Низкотемпературный процесс; идеально подходит для термочувствительных подложек, таких как пластмассы. |

| Термическое/электронно-лучевое испарение | От 100°C до 400°C | Высокая температура источника (>1000°C); отлично подходит для высокочистых декоративных/оптических пленок. |

| Катодно-дуговое осаждение | От 200°C до 500°C | Высокоэнергетический процесс; производит очень твердые, плотные покрытия, такие как TiN. |

Готовы создать идеальное PVD-покрытие для вашего применения?

Оптимальная температура PVD имеет решающее значение для достижения свойств пленки — таких как твердость, плотность и адгезия — которые требуются вашему проекту. В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и экспертной поддержки, необходимых для достижения этого баланса, независимо от того, покрываете ли вы деликатные полимеры или сверхпрочные инструменты.

Позвольте нашим экспертам помочь вам выбрать правильное решение PVD. Свяжитесь с KINTEL сегодня, чтобы обсудить вашу конкретную подложку, материал и цели по производительности!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок