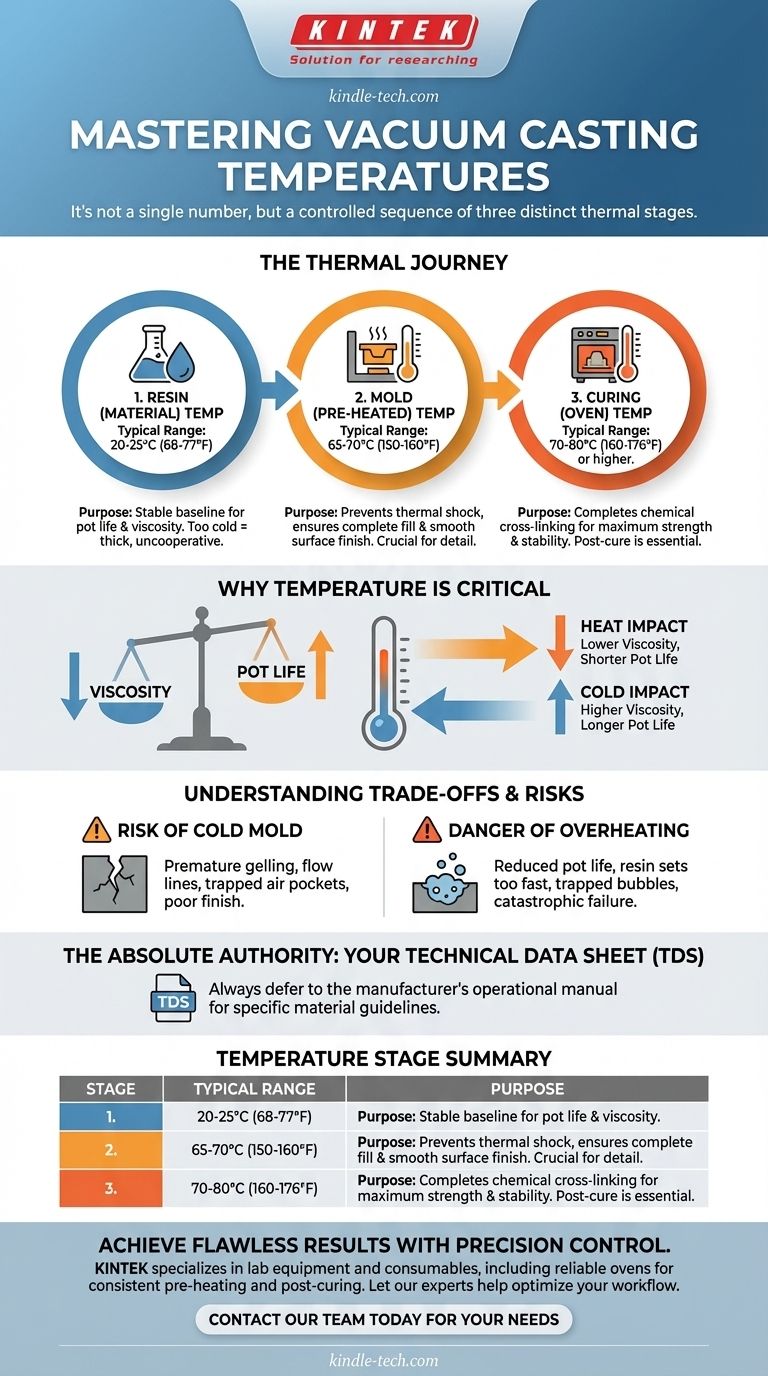

Идеальная температура для вакуумного литья — это не одно число, а тщательно контролируемая последовательность из трех различных температур. Это температура смешанной смолы (обычно комнатная температура, ~25°C или 77°F), предварительно нагретой силиконовой формы (обычно 65-70°C или 150-160°F) и окончательная температура печи для отверждения (часто 70°C или 160°F или выше), каждая из которых определяется конкретной Технической спецификацией материала (TDS).

Успешное вакуумное литье в меньшей степени связано с поиском одной идеальной температуры и в большей степени с освоением тепловой взаимосвязи между вашим материалом, вашей формой и вашим процессом отверждения. Каждый этап имеет свои собственные тепловые требования, которые напрямую влияют на конечное качество детали.

Почему температура является наиболее критической переменной

При вакуумном литье температура определяет два наиболее важных свойства вашей жидкой смолы: ее вязкость и ее жизнеспособность.

Вязкость — это мера того, насколько легко течет жидкость. Жизнеспособность — это рабочее время, которое у вас есть до того, как смешанная смола начнет гелеобразоваться и затвердевать. Контроль температуры дает вам прямой контроль над обоими параметрами.

Влияние тепла

Более высокая температура снижает вязкость смолы, позволяя ей легче проникать в мелкие детали. Однако она также ускоряет химическую реакцию, резко сокращая жизнеспособность.

Влияние холода

Более низкая температура увеличивает жизнеспособность, давая вам больше времени для работы. Но она также увеличивает вязкость смолы, делая ее более густой и потенциально препятствуя заполнению всех мелких элементов вашей формы.

Три ключевые температуры, которые нужно освоить

Успешный процесс литья зависит от управления тепловым циклом. Вы не поддерживаете одну температуру; вы переводите материал через три критические тепловые стадии.

1. Температура материала (смолы)

Два компонента литьевой смолы (обычно полиуретан) почти всегда хранятся и смешиваются при стандартной комнатной температуре, около 20-25°C (68-77°F).

Это обеспечивает стабильную, предсказуемую базовую линию для заявленной жизнеспособности материала. Смешивание слишком холодной смолы приведет к густой, неподатливой консистенции.

2. Температура формы

Силиконовая форма должна быть предварительно нагрета перед литьем. Типичная температура предварительного нагрева составляет 65-70°C (150-160°F).

Основная цель предварительного нагрева — предотвратить «термический шок». Заливка теплой, реагирующей смолы в холодную форму приведет к охлаждению смолы в месте контакта со стенкой формы, увеличению ее вязкости и появлению следов потока, неполному заполнению и плохому качеству поверхности. Горячая форма гарантирует, что смола останется текучей при заполнении полости.

3. Температура отверждения

После извлечения детали из формы она еще не достигла полной прочности. Ее необходимо пост-отвердить в печи при определенной температуре в течение нескольких часов.

Этот заключительный этап нагрева, часто около 70-80°C (160-176°F) или выше, завершает химическое сшивание внутри полимера. Пропуск этого шага приведет к тому, что деталь будет слабой, хрупкой и нестабильной по размерам.

Понимание компромиссов

Отклонение от рекомендованного температурного профиля для вашего материала сопряжено со значительным риском. Техническая спецификация производителя (TDS) — ваш единственный источник достоверной информации.

Риск холодной формы

Использование формы, которая не была должным образом предварительно нагрета, является частой причиной отказа. Это может привести к линиям потока, захваченным воздушным карманам и плохому качеству поверхности, поскольку смола преждевременно гелеобразуется при контакте с холодным силиконом.

Опасность перегретой формы или смолы

Перегрев формы или смешивание слишком теплой смолы может быть столь же катастрофическим. Это может настолько сократить жизнеспособность, что смола начнет затвердевать до того, как вакуумная камера полностью удалит воздух, задерживая массу пузырьков внутри вашей детали.

Абсолютный авторитет: ваша Техническая спецификация (TDS)

Каждая литьевая смола имеет уникальную химическую формулу. TDS, предоставленная производителем, — это не рекомендация; это руководство по эксплуатации для конкретного материала. В нем будут четко указаны рекомендуемая температура формы, жизнеспособность при данной массе и точное время и температура для пост-отверждения. Всегда следуйте TDS.

Правильный выбор для вашей цели

Вашим основным руководством всегда должна быть TDS материала. Однако для оптимизации конкретных результатов можно вносить небольшие экспертные корректировки.

- Если ваша основная цель — получение чрезвычайно тонкой детализации: Убедитесь, что ваша форма полностью и равномерно предварительно нагрета до верхнего предела рекомендованного диапазона, чтобы максимизировать текучесть смолы.

- Если ваша основная цель — литье очень большой или толстой детали: Вы можете рассмотреть возможность смешивания смолы в немного более прохладной среде, чтобы выиграть драгоценные секунды жизнеспособности, но никогда не позволяйте самой форме остывать.

- Если ваша основная цель — достижение максимальной механической прочности: Не отклоняйтесь от графика пост-отверждения. Точно следуйте рекомендациям по времени и температуре из TDS, чтобы материал достиг своих полных характеристик, указанных в техническом паспорте.

В конечном итоге, освоение этих температур является ключом к превращению вашего процесса литья из догадок в надежную, повторяемую науку.

Сводная таблица:

| Этап температуры | Типичный диапазон | Назначение |

|---|---|---|

| Смола (Материал) | 20-25°C (68-77°F) | Обеспечивает стабильную базовую линию для жизнеспособности и вязкости |

| Форма (Предварительно нагретая) | 65-70°C (150-160°F) | Предотвращает термический шок, обеспечивает полное заполнение и гладкую поверхность |

| Отверждение (Печь) | 70-80°C (160-176°F) или выше | Завершает химическую реакцию для максимальной прочности и стабильности |

Добейтесь безупречных результатов вакуумного литья с точным контролем температуры. Освоение теплового профиля имеет решающее значение для качества деталей, от воспроизведения мелких деталей до механической прочности. KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые поддерживают весь ваш процесс литья, включая надежные печи для постоянного предварительного нагрева форм и пост-отверждения. Позвольте нашим экспертам помочь вам оптимизировать ваш рабочий процесс для получения повторяемых, высококачественных результатов. Свяжитесь с нашей командой сегодня , чтобы обсудить ваши конкретные потребности в вакуумном литье.

Визуальное руководство

Связанные товары

- Пресс-форма специальной формы для лаборатории

- Пресс-форма для полигонов для лаборатории

- Пресс-форма для шариков для лаборатории

- Цилиндрическая пресс-форма с шкалой для лаборатории

- Круглая двунаправленная пресс-форма для лаборатории

Люди также спрашивают

- Как индивидуальные графитовые пресс-формы способствуют созданию композитов Al-20% Si/графитовые хлопья? Оптимизация микроструктуры и проводимости

- Каковы преимущества использования высокопрочных графитовых форм при горячем прессовании композитов на основе Ti6Al4V?

- Почему высокопрочные графитовые пресс-формы необходимы для вакуумного горячего прессования? Оптимизируйте ваши композиты из алмаза и меди

- Каким техническим требованиям должны соответствовать специальные пресс-формы для работы под давлением? Оптимизация уплотнения сульфидного электролита

- Какие функции выполняют формы из высокочистого графита? Улучшите спекание горячим прессованием композитов на основе алюминиевой матрицы