По своей сути, спекание — это процесс, который превращает хрупкий компакт из керамического порошка в прочный, плотный, твердый объект. Эта трансформация инициируется теплом и включает в себя несколько критических физических изменений, в первую очередь атомную диффузию, которая приводит к образованию связей между частицами, общему усадке изделия и значительному уменьшению внутренней пористости.

Спекание — это, по сути, процесс уменьшения общей поверхностной энергии порошковой системы. Применяя тепло, вы даете атомам подвижность для перемещения, закрывая зазоры между частицами для создания плотной, низкоэнергетической конечной структуры. Понимание этой движущей силы является ключом к контролю результата.

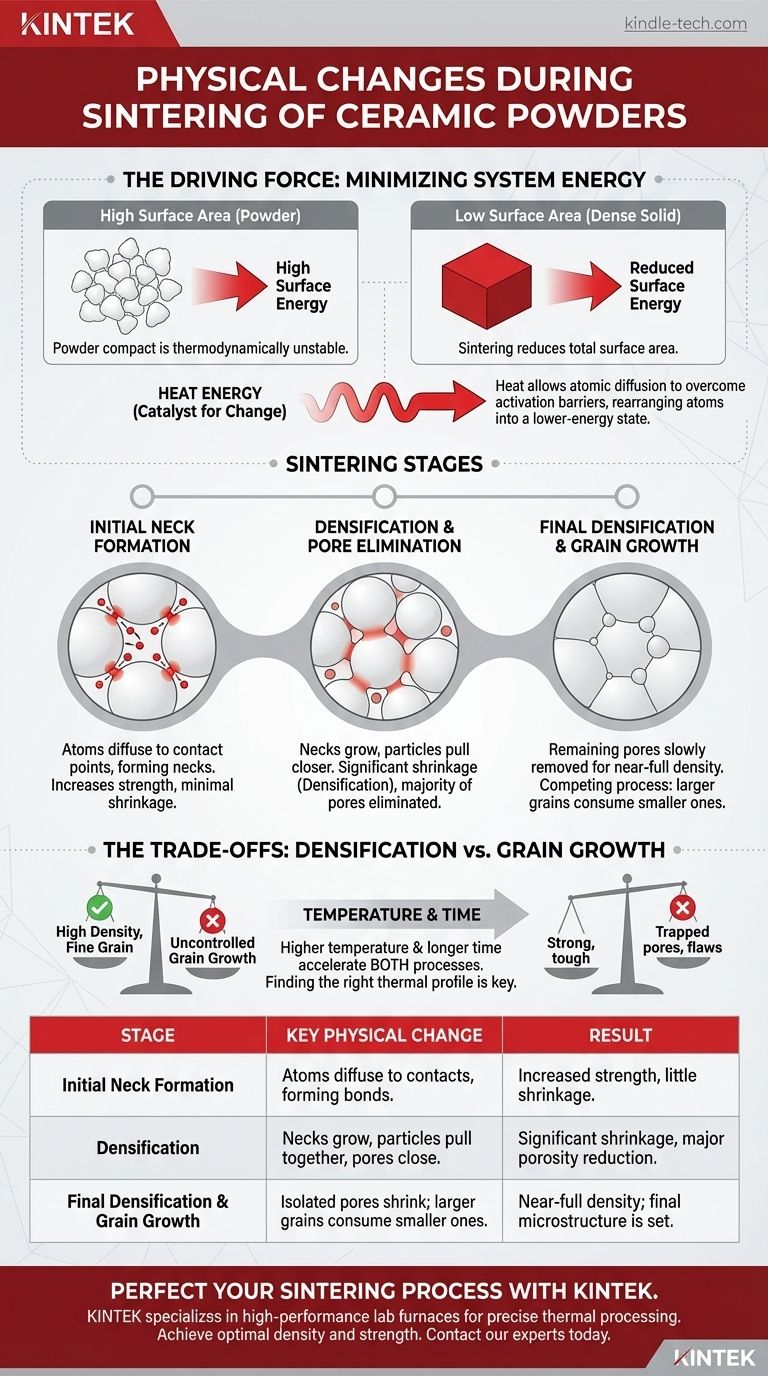

Движущая сила: Минимизация энергии системы

Прежде чем рассматривать физические изменения, важно понять, почему они происходят. Ответ кроется в термодинамике.

Проблема большой площади поверхности

Набор мелких частиц порошка имеет огромную площадь поверхности по сравнению с единым твердым блоком той же массы. Эта обширная поверхность представляет собой состояние высокой поверхностной энергии.

Подобно тому, как капли воды сливаются, чтобы уменьшить общую площадь поверхности, порошковый компакт находится в термодинамически нестабильном состоянии. Система естественным образом стремится уменьшить эту избыточную энергию.

Тепло как катализатор изменений

Спекание обеспечивает необходимую энергию в виде тепла для преодоления энергетических барьеров для движения атомов. Эта тепловая энергия позволяет атомам перемещаться или диффундировать из одного места в другое.

Эта атомная диффузия является фундаментальным механизмом, ответственным за все макроскопические физические изменения, наблюдаемые в процессе. Вся цель системы — перестроиться в состояние с более низкой энергией, что означает устранение поверхностей и пор между ними.

Ключевые физические преобразования при спекании

Спекание — это не однократное событие, а непрерывный процесс, который обычно рассматривается в трех перекрывающихся стадиях.

Стадия 1: Начальное образование шейки

По мере нагревания порошкового компакта первым значительным изменением является образование «шеек» в точках контакта между соседними частицами.

Атомы диффундируют к этим точкам контакта, создавая небольшие мостики, которые начинают скреплять частицы вместе. Это увеличивает прочность изделия, но на этой стадии приводит к очень небольшому уплотнению или усадке.

Стадия 2: Уплотнение и удаление пор

Это самая важная стадия для получения плотного конечного продукта. Шейки между частицами значительно растут, притягивая центры частиц ближе друг к другу.

Это коллективное движение вызывает усадку всего изделия, что называется уплотнением. Сеть взаимосвязанных пор из исходного компакта начинает закрываться, образуя изолированные сферические поры. Большая часть пористости удаляется на этой промежуточной стадии.

Стадия 3: Окончательное уплотнение и рост зерен

На последней стадии оставшиеся изолированные поры медленно удаляются, что приводит к уплотнению на последние несколько процентов. Этот процесс намного медленнее, потому что вакансиям (отсутствию атомов) труднее диффундировать из изолированных пор на свободную поверхность.

Одновременно доминирующим становится конкурирующий процесс, называемый ростом зерен. Для дальнейшего снижения энергии системы более крупные зерна начинают поглощать меньшие, уменьшая общую площадь границ зерен.

Понимание компромиссов: Уплотнение против роста зерен

Успешное спекание керамики — это балансирование между достижением полной плотности и контролем размера конечного зерна, поскольку эти два явления часто конкурируют.

Цель: Высокая плотность, мелкозернистая структура

Для большинства конструкционных применений идеальная керамика имеет плотность, близкую к 100%, и мелкую, однородную зернистую структуру. Высокая плотность устраняет слабые места, в то время как мелкие зерна, как правило, приводят к более высокой прочности и трещиностойкости.

Проблема неконтролируемого роста зерен

Если рост зерен происходит слишком быстро, это может быть пагубно. Быстро движущиеся границы зерен могут «заметать» поры, захватывая их внутри зерен.

Как только пора оказывается захваченной внутри зерна, ее чрезвычайно трудно удалить, что фактически останавливает уплотнение и оставляет постоянные дефекты в материале.

Дилемма температуры и времени

Более высокие температуры и более длительное время спекания ускоряют все процессы диффузии. Это ускоряет уплотнение, но также резко ускоряет рост зерен.

Это создает основную проблему спекания: поиск теплового профиля (скорость нагрева, температура и время выдержки), который максимизирует скорость уплотнения, минимизируя при этом скорость роста зерен.

Оптимизация спекания для желаемого результата

Идеальные параметры спекания полностью зависят от свойств, которые вы хотите получить в конечном изделии.

- Если ваш основной фокус — максимальная механическая прочность: Вы должны уделить первостепенное внимание достижению почти полной плотности, сохраняя при этом размер конечного зерна как можно меньше, что может потребовать передовых методов, таких как спекание с помощью давления или использование ингибиторов роста зерен.

- Если ваш основной фокус — оптическая прозрачность: Вы должны удалить практически все поры, так как поры рассеивают свет. Это часто требует спекания на последней стадии в течение более длительного времени, даже ценой некоторого роста зерен, чтобы гарантировать удаление всех пор.

- Если ваш основной фокус — быстрое, экономичное производство: Вы, вероятно, будете использовать более высокие температуры спекания для сокращения времени цикла, соглашаясь на компромисс в виде большего конечного размера зерна, что может немного снизить пиковую механическую производительность.

Освоение искусства спекания заключается в точном контроле движения атомов для создания микроструктуры материала с нуля.

Сводная таблица:

| Стадия спекания | Ключевое физическое изменение | Результат |

|---|---|---|

| Начальное образование шейки | Атомы диффундируют к контактам частиц, образуя связи. | Повышенная прочность, небольшая усадка. |

| Уплотнение | Шейки растут, частицы стягиваются, поры закрываются. | Значительная усадка, существенное снижение пористости. |

| Окончательное уплотнение и рост зерен | Изолированные поры сжимаются; более крупные зерна поглощают меньшие. | Почти полная плотность; устанавливается конечная микроструктура. |

Готовы усовершенствовать процесс спекания керамики и достичь оптимальной плотности и прочности?

KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах для точной термической обработки. Независимо от того, разрабатываете ли вы передовую керамику для конструкционных, оптических или электронных применений, наше оборудование обеспечивает контролируемые профили нагрева, необходимые для освоения тонкого баланса между уплотнением и ростом зерен.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить, как наши решения могут помочь вам создавать превосходные керамические компоненты.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какие 5 мер предосторожности необходимо соблюдать при нагревании чего-либо в лаборатории? Основные правила техники безопасности в лаборатории

- Для каких целей используется печь для термообработки с программируемой температурой при испытании композитов MPCF/Al? Космические испытания

- Как тепло влияет на прочность материалов? Понимание термической деградации и ползучести

- При какой температуре размягчается кварц? Понимание практических пределов для лабораторного оборудования

- Какова вместимость муфельной печи? Найдите подходящий размер для нужд вашей лаборатории