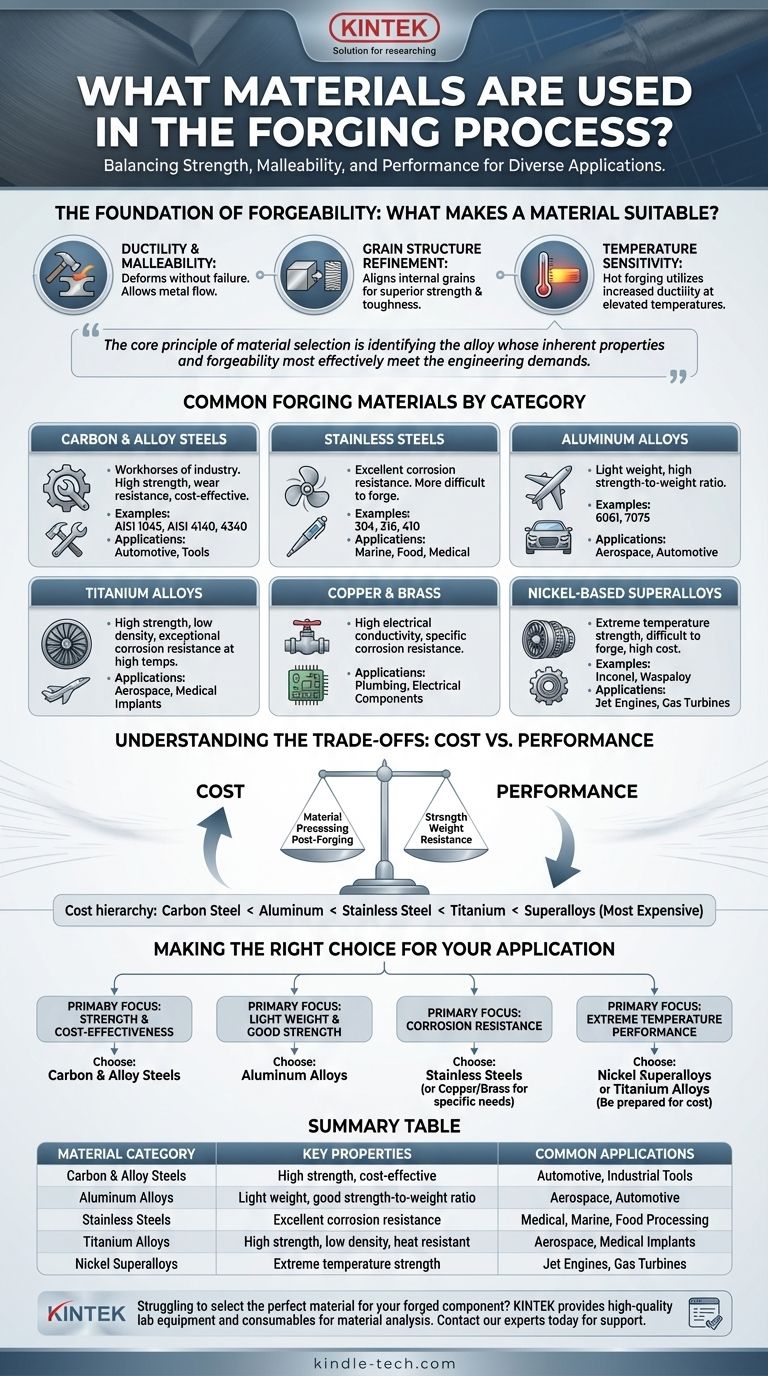

Хотя широкий спектр металлов обладает необходимыми свойствами для ковки, в этом процессе доминируют материалы, ценящиеся за их прочность, пластичность и эксплуатационные характеристики. Наиболее распространенными материалами являются углеродистые и легированные стали, за которыми следуют специальные сплавы алюминия, титана и меди. Выбор не случаен; это сознательное решение, продиктованное требуемой прочностью, весом, коррозионной стойкостью и рабочей температурой конечного компонента.

Основной принцип выбора материала при ковке заключается не в поиске единственного «лучшего» металла, а в определении сплава, чьи присущие свойства и пригодность к ковке наиболее эффективно и экономично отвечают инженерным требованиям конечного применения.

Основа пригодности к ковке: что делает материал подходящим?

Прежде чем перечислять материалы, важно понять, что делает металл пригодным для интенсивной деформации в процессе ковки. Основным фактором является способность материала к пластической деформации без разрушения.

Пластичность и ковкость

Пригодный для ковки материал должен быть пластичным (способным деформироваться без разрушения) и ковким (способным быть откованным или спрессованным в форму). Это позволяет металлической заготовке течь и заполнять полость штампа под огромным давлением, создавая желаемую форму.

Улучшение структуры зерна

Одним из главных преимуществ ковки является то, что она улучшает и ориентирует внутреннюю структуру зерна металла. Этот процесс выравнивает зерна в соответствии с формой детали, устраняя пористость и создавая компонент, который значительно прочнее и долговечнее литого или обработанного эквивалента.

Чувствительность к температуре

Большинство операций ковки выполняется на нагретом металле (горячая ковка), поскольку при повышенных температурах металлы становятся более пластичными и менее устойчивыми к деформации. Реакция материала на нагрев и его оптимальный диапазон температур ковки являются критическими критериями выбора.

Распространенные материалы для ковки по категориям

Выбор материала является прямой функцией предполагаемого использования детали. Каждая категория предлагает свой собственный профиль стоимости, производительности и сложности изготовления.

Углеродистые и легированные стали

Это рабочие лошадки индустрии ковки благодаря их превосходной прочности, износостойкости и экономической эффективности. Они используются во всем: от автомобильных коленчатых валов до промышленных инструментов.

- Распространенные примеры: AISI 1045 (углеродистая сталь), AISI 4140, 4340 (легированные стали).

Нержавеющие стали

Выбираются, когда коррозионная стойкость является основным требованием. Хотя ковка нержавеющих сталей, как правило, сложнее, чем углеродистых сталей, они незаменимы для применений в пищевой промышленности, медицине и морской отрасли.

- Распространенные примеры: 304, 316 (аустенитные), 410 (мартенситные).

Алюминиевые сплавы

Когда критически важен малый вес, алюминий является материалом выбора. Аэрокосмическая и высокопроизводительная автомобильная промышленность в значительной степени полагаются на кованый алюминий из-за его высокого соотношения прочности к весу.

- Распространенные примеры: 6061, 7075.

Титановые сплавы

Титан предлагает уникальное сочетание высокой прочности, низкой плотности и исключительной коррозионной стойкости даже при повышенных температурах. Это делает его идеальным для критически важных аэрокосмических компонентов, деталей реактивных двигателей и медицинских имплантатов.

Медь и латунь

Эти сплавы подвергаются ковке для применений, требующих высокой электропроводности или специфических свойств коррозионной стойкости, которые не обеспечиваются нержавеющей сталью. Они часто встречаются в сантехнических фитингах, клапанах и электрических компонентах.

Суперсплавы на основе никеля

Эти материалы зарезервированы для самых сложных условий эксплуатации, таких как горячие секции реактивных двигателей и газовых турбин. Они сохраняют невероятную прочность при экстремальных температурах, но очень дороги и сложны в ковке.

- Распространенные примеры: Inconel, Waspaloy.

Понимание компромиссов: стоимость против производительности

Выбор материала — это балансирование между желаемой производительностью и общей стоимостью готовой детали. Первичный материал — лишь часть уравнения.

Стоимость материала

Существует четкая иерархия затрат. Углеродистые стали являются наименее дорогими, за ними следуют алюминий, нержавеющая сталь, титан и, наконец, чрезвычайно дорогие суперсплавы на основе никеля.

Стоимость обработки (пригодность к ковке)

Пригодность материала к ковке напрямую влияет на стоимость производства. Такие материалы, как титан и суперсплавы, гораздо более устойчивы к деформации, чем сталь, требуя больше энергии, более мощного оборудования и вызывая значительно больший износ штампов для ковки.

Требования после ковки

Общая стоимость должна также включать любые необходимые вторичные операции. Многие высокопрочные сплавы требуют сложной и дорогостоящей термообработки после ковки для достижения конечных свойств, что увеличивает общие расходы.

Сделайте правильный выбор для вашего применения

Выбор материала должен руководствоваться самым важным требованием к вашему компоненту.

- Если ваш основной фокус — прочность и экономическая эффективность: Углеродистые и легированные стали почти всегда являются правильной отправной точкой для широкого спектра промышленных и механических применений.

- Если ваш основной фокус — малый вес при хорошей прочности: Алюминиевые сплавы предлагают лучший баланс для аэрокосмической, автомобильной и других областей, где снижение веса имеет решающее значение.

- Если ваш основной фокус — коррозионная стойкость: Нержавеющие стали идеальны для морских, пищевых и медицинских сред, в то время как медные сплавы удовлетворяют особые потребности в сантехнике и электротехнике.

- Если ваш основной фокус — производительность при экстремальных температурах: Необходимы никелевые суперсплавы или титановые сплавы, но вы должны быть готовы к их значительной стоимости и производственным трудностям.

В конечном счете, выбор правильного материала для ковки — это просчитанное решение, которое уравновешивает инженерные требования детали с экономическими реалиями производства.

Сводная таблица:

| Категория материала | Ключевые свойства | Распространенные применения |

|---|---|---|

| Углеродистые и легированные стали | Высокая прочность, экономичность | Автомобильные детали, промышленные инструменты |

| Алюминиевые сплавы | Малый вес, хорошее соотношение прочности к весу | Аэрокосмические, автомобильные компоненты |

| Нержавеющие стали | Отличная коррозионная стойкость | Медицинские, морские, пищевая промышленность |

| Титановые сплавы | Высокая прочность, низкая плотность, термостойкость | Аэрокосмическая отрасль, медицинские имплантаты |

| Никелевые суперсплавы | Прочность при экстремальных температурах | Реактивные двигатели, газовые турбины |

Испытываете трудности с выбором идеального материала для вашего кованого компонента? Правильный выбор критически важен для производительности, долговечности и экономической эффективности. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для анализа и тестирования этих материалов, обеспечивая успех вашего процесса ковки. Наши эксперты могут помочь вам разобраться в сложностях материаловедения. Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта и узнать, как мы можем поддержать ваши лабораторные нужды. Свяжитесь с нами через нашу контактную форму

Визуальное руководство

Связанные товары

- Фольга и лист из высокочистого титана для промышленных применений

- Профессиональные режущие инструменты для углеродной бумаги, диафрагмы, медной и алюминиевой фольги и многого другого

- Керамическая трубка из нитрида бора (BN)

- Производитель нестандартных деталей из ПТФЭ (тефлона) для мерных цилиндров из ПТФЭ объемом 10/50/100 мл

- KF ISO Заглушка вакуумного фланца из нержавеющей стали для систем высокого вакуума

Люди также спрашивают

- Каковы два недостатка металла? Понимание коррозии и ограничений по весу

- Как повысить коррозионную стойкость? Продлите срок службы оборудования с помощью проверенных стратегий

- Какие изделия производятся с использованием титана? Полное руководство по высокоэффективным материалам

- Почему платина неактивна? Атомные секреты ее замечательной стабильности

- Для чего используется титан в производстве? Использование высокоэффективных свойств для критически важных применений