По своей сути, вакуумное напыление — это высокотехнологичный процесс нанесения исключительно тонкой, высокопроизводительной пленки на поверхность внутри вакуумной камеры. В отличие от окрашивания, этот метод не использует жидкий носитель; вместо этого он осаждает материал покрытия атом за атомом, образуя новый, функциональный слой с такими свойствами, как превосходная твердость, износостойкость или специфические оптические характеристики. Весь процесс основан на создании вакуума для удаления всего воздуха и загрязнений, что обеспечивает чистоту осажденного слоя и его прочное сцепление с подложкой.

Вакуумное напыление — это не то же самое, что покраска; это производственный процесс, который фундаментально преобразует поверхность компонента на атомном уровне. Путем испарения материала в вакууме и его осаждения на деталь создаются ультратонкие, плотные и очень прочные пленки, которые невозможно получить обычными методами.

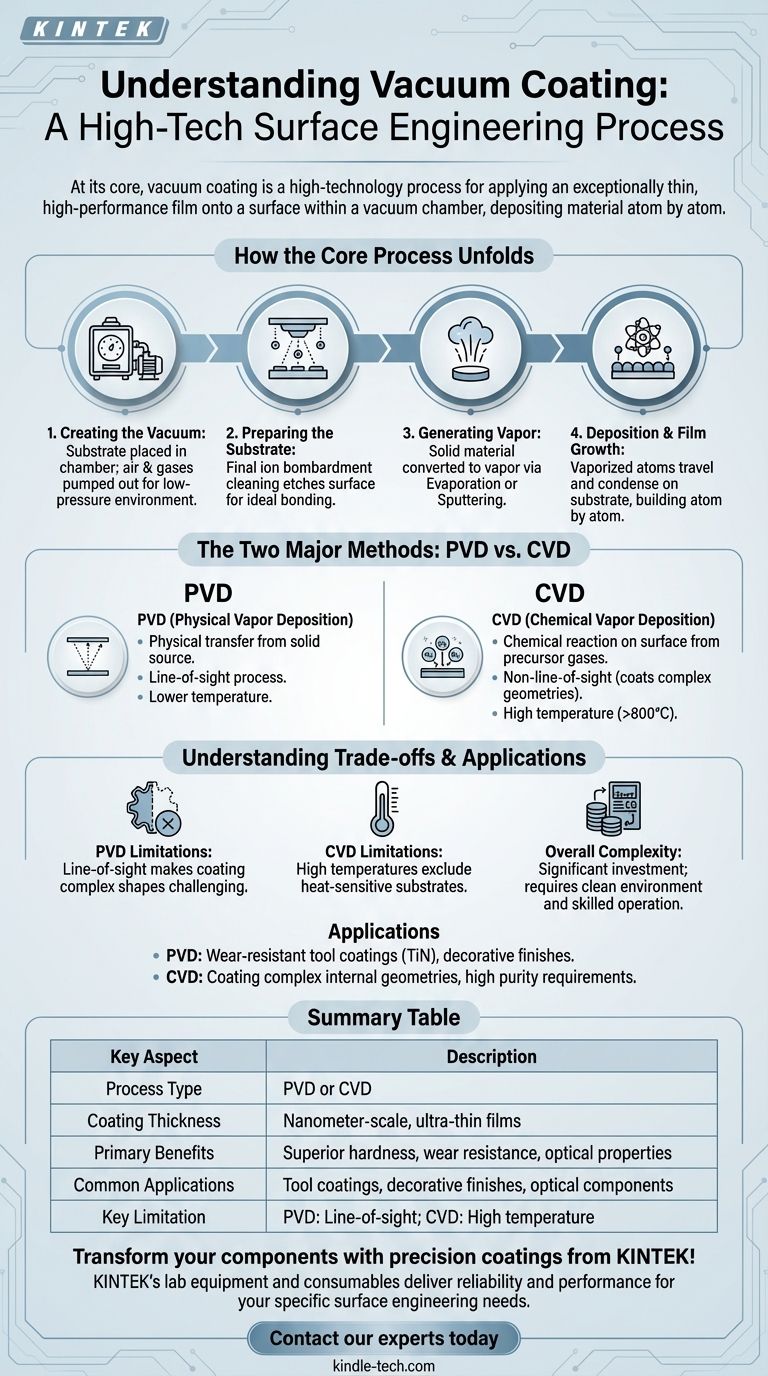

Как разворачивается основной процесс

Вакуумное напыление, независимо от конкретного типа, следует точной последовательности событий. Каждый шаг критически важен для обеспечения желаемой адгезии, чистоты и производительности конечной пленки.

Шаг 1: Создание вакуума

Компонент, или подложка, помещается в герметичную камеру. Затем весь воздух и другие газы откачиваются для создания среды низкого давления.

Этот вакуум необходим, поскольку он удаляет загрязняющие вещества, такие как кислород, азот и водяной пар, которые в противном случае вступили бы в реакцию с материалом покрытия и создали бы слабую, нечистую пленку.

Шаг 2: Подготовка подложки

Перед началом осаждения подложка часто проходит заключительную стадию очистки внутри вакуума, обычно с использованием процесса ионной бомбардировки.

Эта окончательная очистка травит поверхность на микроскопическом уровне, удаляя любые остаточные оксиды или примеси и создавая идеальную основу для сцепления покрытия.

Шаг 3: Генерация пара материала покрытия

Твердый исходный материал — часто металл или керамика — превращается в пар. Это ключевой шаг, который отличает различные типы вакуумного напыления.

Два основных метода — это испарение (нагрев материала до превращения его в газ) или распыление (бомбардировка материала ионами для выбивания атомов).

Шаг 4: Осаждение и рост пленки

Атомы испаренного покрытия движутся через вакуум и попадают на подложку. При ударе они конденсируются и связываются с поверхностью.

Это осаждение происходит по одному атомному слою за раз, формируя чрезвычайно тонкую (часто измеряемую в нанометрах), плотную и однородную пленку. Могут быть введены реактивные газы, такие как азот или кислород, для создания специфических керамических соединений, таких как нитрид титана.

Два основных метода: PVD против CVD

Хотя термины «вакуумное напыление» и «физическое осаждение из паровой фазы (PVD)» часто используются как взаимозаменяемые, PVD является наиболее распространенным типом вакуумного напыления, но связанный с ним процесс, химическое осаждение из паровой фазы (CVD), также работает по аналогичным принципам. Понимание различий имеет решающее значение.

Физическое осаждение из паровой фазы (PVD)

При PVD материал покрытия физически переносится из твердого источника на подложку. Материал испаряется посредством физического процесса, такого как нагрев или ионная бомбардировка.

PVD — это процесс «прямой видимости», что означает, что покрытие осаждается только на поверхностях, имеющих прямой путь от исходного материала. Это низкотемпературный процесс, что делает его подходящим для более широкого спектра материалов подложки.

Химическое осаждение из паровой фазы (CVD)

При CVD камера заполняется одним или несколькими летучими газами-прекурсорами. Подложка нагревается, что вызывает химическую реакцию на ее поверхности.

Эта реакция разлагает газы, вызывая осаждение желаемого материала в виде твердой пленки, в то время как отработанные газы откачиваются. Поскольку он основан на потоке газа, CVD не является процессом прямой видимости и может более эффективно покрывать сложные внутренние геометрии.

Понимание компромиссов

Вакуумное напыление предлагает невероятные преимущества, но оно не лишено своих ограничений и сложностей. Признание этих компромиссов является ключом к принятию обоснованного решения.

Ограничения прямой видимости в PVD

Поскольку большинство процессов PVD являются процессами прямой видимости, покрытие сложных форм с внутренними проходами или глубокими выемками является сложной задачей. Детали часто приходится вращать на сложных приспособлениях для обеспечения равномерного покрытия.

Высокие температуры в CVD

Химические реакции в CVD обычно требуют очень высоких температур (часто >800°C). Это ограничивает применение процесса подложками, которые могут выдерживать такой нагрев без повреждений, такими как твердосплавные инструменты, и исключает большинство сталей и других термочувствительных материалов.

Стоимость и сложность

Оборудование для вакуумного осаждения представляет собой значительные капитальные вложения. Процесс требует чистой среды, квалифицированных операторов и высокого энергопотребления, что делает его более дорогим за деталь, чем традиционные методы нанесения покрытий, такие как гальваника или окраска.

Правильный выбор для вашего применения

Выбор правильного процесса вакуумного напыления требует согласования сильных сторон метода с вашей основной целью.

- Если ваша основная цель — максимизация твердости и износостойкости металлических инструментов: PVD-покрытия, такие как нитрид титана (TiN) или нитрид алюминия-титана (AlTiN), являются отраслевым стандартом благодаря их превосходным характеристикам и умеренным температурам процесса.

- Если ваша основная цель — покрытие сложных внутренних геометрий или достижение высочайшей чистоты: CVD может быть лучшим выбором, при условии, что ваш материал подложки может выдерживать очень высокие требуемые температуры процесса.

- Если ваша основная цель — нанесение тонкого, декоративного металлического покрытия: PVD-распыление чрезвычайно эффективно для создания прочных, блестящих покрытий на всем, от пластика и стекла до бытовой электроники и автомобильной отделки.

Понимая эти фундаментальные принципы, вы можете уверенно выбрать процесс поверхностной инженерии, который превратит стандартный компонент в компонент, отвечающий высоким требованиям к производительности.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) или Химическое осаждение из паровой фазы (CVD) |

| Толщина покрытия | Нанометровый масштаб, ультратонкие пленки |

| Основные преимущества | Превосходная твердость, износостойкость, оптические свойства |

| Общие применения | Покрытия инструментов, декоративные покрытия, оптические компоненты |

| Ключевое ограничение | PVD: Прямая видимость; CVD: Требования к высокой температуре |

Преобразите свои компоненты с помощью прецизионных покрытий от KINTEK!

Независимо от того, нужно ли вам увеличить срок службы инструмента с помощью износостойких PVD-покрытий или добиться сложных геометрий с помощью CVD, лабораторное оборудование и расходные материалы KINTEK обеспечивают надежность и производительность, которые требуются вашей лаборатории. Наш опыт в области решений для вакуумного напыления гарантирует, что вы получите правильную поверхностную инженерию для вашего конкретного применения.

Готовы улучшить свой производственный процесс? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать потребности вашей лаборатории в покрытиях!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения