По своей сути, спекание использует порошковые материалы — чаще всего металлы и керамику — наряду с теплом и давлением. Этот процесс превращает рыхлый порошок в твердую, единую массу путем нагревания до температуры чуть ниже точки плавления, что заставляет отдельные частицы связываться и сплавляться. Диапазон материалов огромен, включая нержавеющую сталь, алюминий, медь, никель и различные титановые сплавы.

Ключевой вывод заключается в том, что спекание определяется не одним материалом, а специфическим процессом, который использует тепло и давление для связывания порошков. Сила этого метода заключается в его способности создавать твердые детали из материалов, включая специальные сплавы, без их плавления.

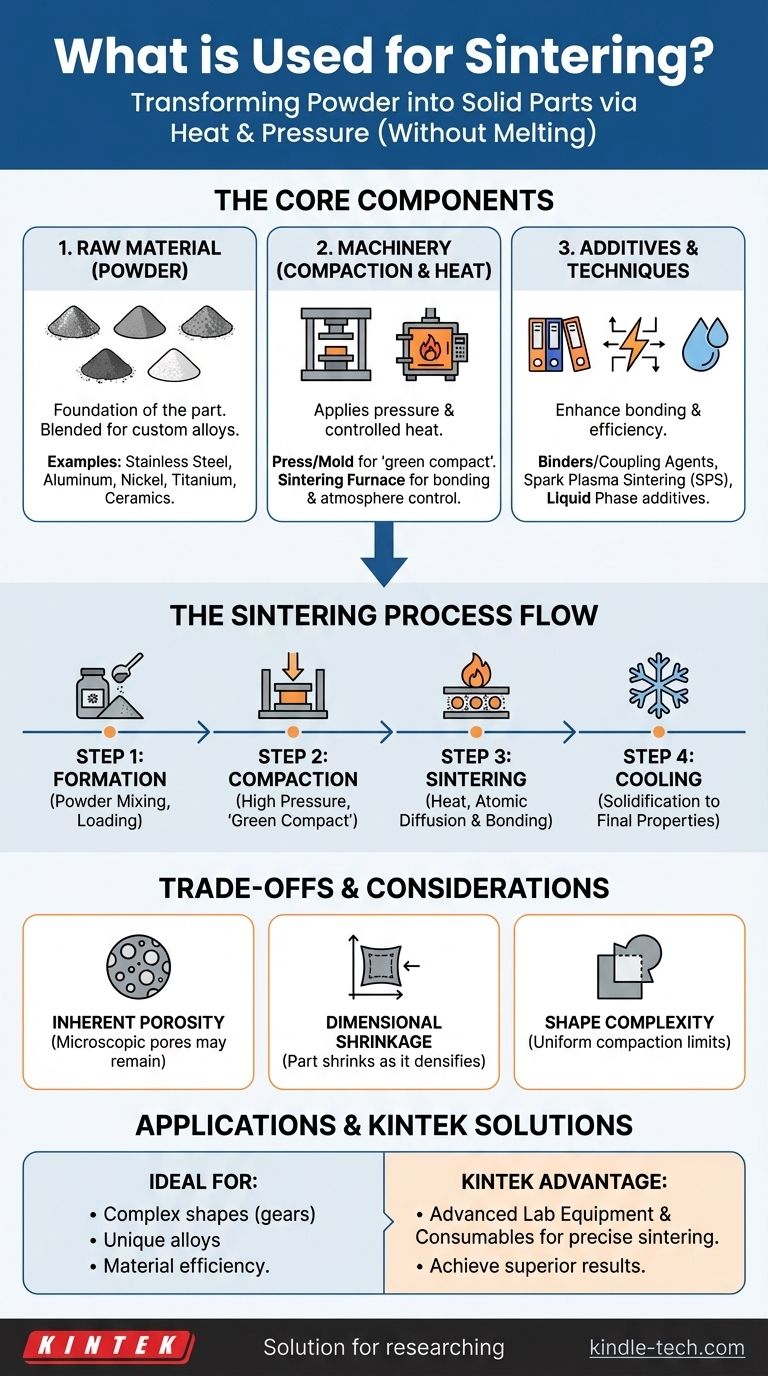

Основные компоненты процесса спекания

Чтобы полностью понять, что используется для спекания, мы должны рассматривать его как систему, включающую три ключевых компонента: сырье, оборудование и дополнительные присадки.

Сырье: Порошок

Основой любой спеченной детали является порошок. Это обеспечивает огромную гибкость, так как порошки различных материалов можно смешивать для создания уникальных сплавов, адаптированных к конкретным потребностям.

Обычно используемые порошки включают металлы, такие как нержавеющая сталь, алюминий, никель, медь и титан. Широко используются также керамические порошки. Качество и характеристики порошка напрямую влияют на конечные свойства компонента.

Оборудование: Уплотнение и Нагрев

Спекание основано на двух критически важных видах оборудования для превращения порошка в деталь.

Во-первых, пресс, форма или матрица используются для уплотнения. Это оборудование прикладывает высокое давление к порошку, придавая ему желаемую форму, часто называемую «сырой заготовкой».

Во-вторых, печь для спекания обеспечивает контролируемое тепло, необходимое для связывания частиц. Это не простая печь; она должна поддерживать определенный температурный профиль и контролируемую атмосферу для предотвращения окисления.

Специализированное оборудование и присадки

Передовые методы, такие как искровое плазменное спекание (SPS), используют давление в сочетании с мощным электрическим полем. Этот подход улучшает уплотнение, позволяя использовать более низкие температуры и сокращать время обработки.

В некоторых случаях связующие или связующие агенты смешиваются с порошком для улучшения начального процесса формования. Для жидкофазного спекания добавляется вторичный материал с более низкой температурой плавления, который становится жидким при нагревании и способствует связыванию первичных частиц порошка.

Пошаговый обзор работы спекания

Процесс спекания представляет собой тщательно контролируемую последовательность шагов, предназначенных для получения плотной, твердой конечной детали.

Шаг 1: Состав и Формование

Процесс начинается с подготовки порошкового материала. Это может включать смешивание первичных металлических порошков для создания сплава или добавление смазок и связующих агентов. Затем эта смесь загружается в форму или матрицу.

Шаг 2: Уплотнение

Высокое давление прикладывается к порошку внутри формы. Это плотно сжимает частицы, удаляя большую часть воздуха между ними и образуя хрупкую деталь, сохраняющую свою форму.

Шаг 3: Спекание (Нагрев)

Уплотненная деталь извлекается из формы и помещается в печь. Она нагревается в контролируемой атмосфере до температуры ниже точки плавления материала.

При этой высокой температуре происходит атомная диффузия в точках контакта между частицами. Это приводит к химическому связыванию и сплавлению частиц, уменьшая пористость и увеличивая плотность и прочность детали.

Шаг 4: Охлаждение и Затвердевание

После выдержки при температуре спекания в течение заданного времени компонент осторожно охлаждается. По мере охлаждения он затвердевает в единую, объединенную массу с окончательными механическими свойствами.

Понимание компромиссов

Хотя процесс спекания является мощным, он имеет присущие ему характеристики, которые важно понимать.

Присущая пористость

Поскольку материал не расплавляется полностью, в конечной детали могут оставаться микроскопические поры. Хотя передовые процессы спекания могут достигать очень высокой плотности, спеченные детали могут иметь меньшую прочность, чем детали, изготовленные ковкой или литьем.

Усадка размеров

По мере сплавления и уплотнения частиц общая деталь сжимается. Эта усадка предсказуема, но должна быть точно рассчитана и учтена при первоначальном проектировании формы для обеспечения конечной точности размеров.

Сложность материала и формы

Процесс очень универсален, но зависит от наличия материала в подходящей порошковой форме. Кроме того, чрезвычайно сложные геометрии может быть трудно уплотнить равномерно, что потенциально может привести к изменениям плотности внутри детали.

Правильный выбор для вашего применения

Понимание этих компонентов поможет вам решить, когда спекание является правильным производственным процессом для вашей цели.

- Если ваша основная цель — экономичное производство сложных форм: Спекание идеально подходит для изготовления таких деталей, как шестерни, подшипники и звездочки, с размерами, близкими к окончательным, минимизируя отходы материала и дорогостоящую механическую обработку.

- Если ваша основная цель — создание уникальных сплавов или композитов: Способность спекания смешивать различные порошки материалов позволяет создавать индивидуальные материалы, которые было бы трудно или невозможно получить путем плавления.

- Если ваша основная цель — максимальная прочность и плотность: Вам следует сравнить спекание с такими процессами, как ковка или литье, которые могут быть более подходящими для наиболее критичных, высоконагруженных применений.

В конечном итоге, спекание — это универсальная и эффективная производственная технология, которая превращает простые порошки в прочные, функциональные компоненты.

Сводная таблица:

| Компонент | Роль в спекании | Распространенные примеры |

|---|---|---|

| Сырье | Основа детали; смешивается для создания индивидуальных сплавов | Нержавеющая сталь, алюминий, никель, керамические порошки |

| Оборудование | Прикладывает давление и контролируемое тепло для связывания | Прессы, формы, печи для спекания |

| Присадки/Технологии | Улучшает связывание и эффективность процесса | Связующие, искровое плазменное спекание (SPS) |

Готовы превратить ваши материальные концепции в высокопроизводительные компоненты?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, работаете ли вы с индивидуальными металлическими сплавами или передовой керамикой, наш опыт и надежные решения помогут вам достичь превосходных результатов с эффективностью и точностью.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности в спекании и узнать, как KINTEK может поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Какая самая распространенная ошибка связана с определением температуры плавления? Избегайте слишком быстрого нагрева для получения точных результатов

- Какую роль играет лабораторная магнитная мешалка при приготовлении золей TiO2 и TiO2-Ag? Освойте химическую кинетику

- Каковы промышленные применения фильтрации? Основное руководство по процессам разделения

- Пройдет ли выращенный методом CVD бриллиант тест на алмаз? Да, и вот почему он идентичен природным алмазам.

- Что такое процедура РФА? Руководство по точному элементном анализу

- Каково назначение оборудования для вакуумной фильтрации при выщелачивании галлия? Обеспечение высокой эффективности разделения твердой и жидкой фаз

- Сколько времени занимает спекание? Раскройте секреты оптимизации вашего производственного цикла

- Какова взаимосвязь между температурой спекания и температурой плавления? Руководство по контролируемой термической обработке