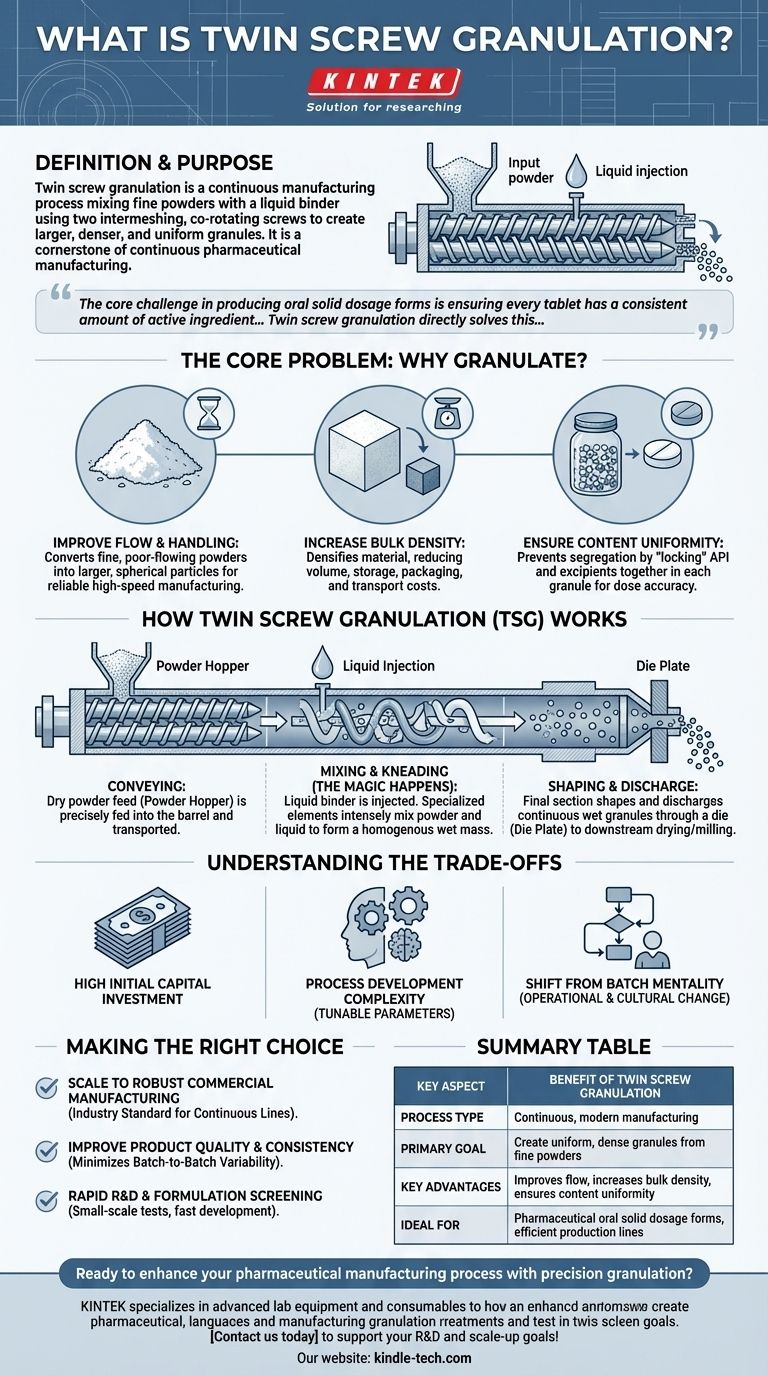

По сути, двухшнековая грануляция — это современный непрерывный производственный процесс, используемый для смешивания мелких порошков с жидким связующим для создания более крупных, плотных и однородных частиц, называемых гранулами. Это достигается с помощью двух зацепляющихся, соосно вращающихся шнеков внутри цилиндра, которые точно транспортируют, смешивают и замешивают материалы. Этот метод является краеугольным камнем непрерывного фармацевтического производства.

Основная задача при производстве твердых пероральных лекарственных форм заключается в обеспечении постоянного количества активного ингредиента и предсказуемых физических свойств в каждой таблетке. Двухшнековая грануляция напрямую решает эту проблему, превращая непредсказуемые порошковые смеси в высококонсистентный промежуточный материал, что обеспечивает более эффективный и надежный производственный процесс от начала до конца.

Основная проблема: зачем вообще гранулировать?

Прежде чем понять «как» конкретного метода, крайне важно понять фундаментальное «почему». Грануляция решает несколько общих проблем, присущих работе с мелкими порошками, особенно в фармацевтической промышленности.

Для улучшения текучести и удобства обращения

Мелкие порошки часто имеют плохие свойства текучести. Они могут уплотняться, образовывать своды в бункерах и демонстрировать неустойчивую текучесть, что делает высокоскоростное производство (например, прессование таблеток) ненадежным.

Грануляция превращает эти порошки в более крупные, более сферические частицы, которые текут плавно и предсказуемо, подобно песку, а не муке.

Для увеличения насыпной плотности

Порошки часто бывают рыхлыми и занимают большой объем при своем весе. Это увеличивает затраты, связанные с хранением, упаковкой и транспортировкой.

Процесс грануляции уплотняет материал, уменьшая его объем. Это позволяет хранить больше материала в том же пространстве и обрабатывать его на меньшем оборудовании.

Для обеспечения однородности содержания

Возможно, самая важная причина в фармацевтике — предотвращение сегрегации. Порошковая смесь может быть похожа на банку со смешанными орехами, где вибрация заставляет более крупные частицы подниматься, а более мелкие — оседать.

Грануляция «запирает» активный фармацевтический ингредиент (АФИ) и другие вспомогательные вещества вместе внутри каждой гранулы. Это гарантирует, что каждая часть смеси имеет одинаковый состав, что является обязательным условием для точности дозировки.

Как работает двухшнековая грануляция (ДСГ)

Двухшнековая грануляция использует оборудование, называемое двухшнековым экструдером. Процесс представляет собой строго контролируемую последовательность событий, которые происходят по мере продвижения материала по длине цилиндра.

Механизм двух шнеков

Сердцем системы являются два шнека, которые плотно зацепляются внутри плотно прилегающего цилиндра. По мере вращения шнеков они одновременно транспортируют материал вперед, одновременно сообщая значительную сдвиговую и перемешивающую энергию.

Зоны транспортировки и смешивания

Сначала сухой порошок точно подается в цилиндр. Начальные секции шнека просто транспортируют материал вперед. Затем жидкое связующее впрыскивается с контролируемой скоростью.

Здесь происходит волшебство. Специализированные «замешивающие» или «смешивающие» элементы на шнеках интенсивно смешивают порошок и жидкость, обеспечивая равномерное смачивание каждой частицы для образования однородной влажной массы.

От влажной массы к грануле

Конечная секция шнека формирует и выгружает влажную массу через матрицу. Полученный продукт представляет собой непрерывный поток влажных гранул, часто описываемых как похожие на мокрую лапшу или веревки.

Этот непрерывный выход затем обычно подается непосредственно в последующий процесс сушки и измельчения, часто создавая полностью интегрированную, сквозную непрерывную производственную линию.

Понимание компромиссов

Хотя двухшнековая грануляция является мощной технологией, важно понимать ее контекст. Она представляет собой значительный сдвиг по сравнению со старыми, более устоявшимися методами, и этот сдвиг сопряжен с определенными соображениями.

Первоначальные капитальные вложения

Линии непрерывного производства, включая двухшнековые экструдеры, часто требуют более высоких первоначальных капитальных вложений по сравнению с традиционным оборудованием периодического действия, таким как высокоскоростной смеситель.

Сложность разработки процесса

Процесс очень гибок в настройке, что является как сильной стороной, так и проблемой. Оптимизация таких параметров, как скорость шнека, скорость подачи порошка, соотношение жидкости к твердому веществу и конфигурация шнека, требует значительного опыта и методических экспериментов.

Переход от менталитета периодического производства

Самым большим препятствием может быть операционное и культурное. Переход от дискретных этапов периодического производства к интегрированному, непрерывному процессу требует новых навыков, стратегий контроля и иного подхода к производству.

Правильный выбор для вашей цели

Принятие двухшнековой грануляции — это стратегическое решение, которое полностью зависит от ваших долгосрочных производственных и развивающих целей.

- Если ваша основная цель — масштабирование до надежного коммерческого производства: двухшнековая грануляция является отраслевым стандартом для создания современной, эффективной и надежной непрерывной производственной линии.

- Если ваша основная цель — улучшение качества и однородности продукта: высокая степень контроля и интенсивное смешивание в ДСГ минимизируют изменчивость от партии к партии, характерную для старых методов.

- Если ваша основная цель — быстрые исследования и разработки и скрининг рецептур: маломасштабные двухшнековые грануляторы позволяют ученым быстро тестировать множество различных рецептур и параметров процесса, используя очень мало материала для ускорения разработки продукта.

В конечном итоге, освоение двухшнековой грануляции заключается в принятии принципов современного, основанного на данных производства для более эффективного производства лучшего продукта.

Сводная таблица:

| Ключевой аспект | Преимущества двухшнековой грануляции |

|---|---|

| Тип процесса | Непрерывное, современное производство |

| Основная цель | Создание однородных, плотных гранул из мелких порошков |

| Основные преимущества | Улучшает текучесть, увеличивает насыпную плотность, обеспечивает однородность содержания |

| Идеально подходит для | Фармацевтические твердые пероральные лекарственные формы, эффективные производственные линии |

Готовы улучшить свой фармацевтический производственный процесс с помощью точной грануляции? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая двухшнековые грануляционные системы, разработанные для превосходного смешивания, однородности и эффективности. Наши решения помогут вам достичь надежного, непрерывного производства с точным контролем свойств гранул. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может поддержать ваши цели в области исследований и разработок и масштабирования!

Визуальное руководство

Связанные товары

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Лабораторные сита и просеивающие машины

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Каковы различные части однопуансонной таблеточной машины? Объяснение основных компонентов

- Каковы преимущества однокристальной таблеточной машины? Максимизируйте эффективность исследований и разработок с минимальным количеством материала

- Что такое таблетирование в фармацевтической промышленности? Основной процесс производства твердых пероральных лекарственных форм

- Что такое таблеточный пресс с одним пуансоном? Прецизионное таблетирование для НИОКР и малых партий

- Каковы две классификации прессовых машин? Объяснение однопуансонных и роторных прессов