Проще говоря, таблетирование — это основной производственный процесс в фармацевтической промышленности по преобразованию порошковой или гранулированной лекарственной формы в твердую пероральную лекарственную форму, известную как таблетка. Это достигается путем уплотнения композиции в полости матрицы с помощью двух пуансонов высокого давления внутри машины, называемой таблеточным прессом.

Ключевой вывод заключается в том, что таблетирование — это не просто уплотнение. Это точный многостадийный инженерный процесс, в котором наука о составе и механическая точность сходятся для обеспечения того, чтобы каждая отдельная таблетка имела правильную дозировку, стабильность и физическую целостность, необходимые для безопасного и эффективного лекарства.

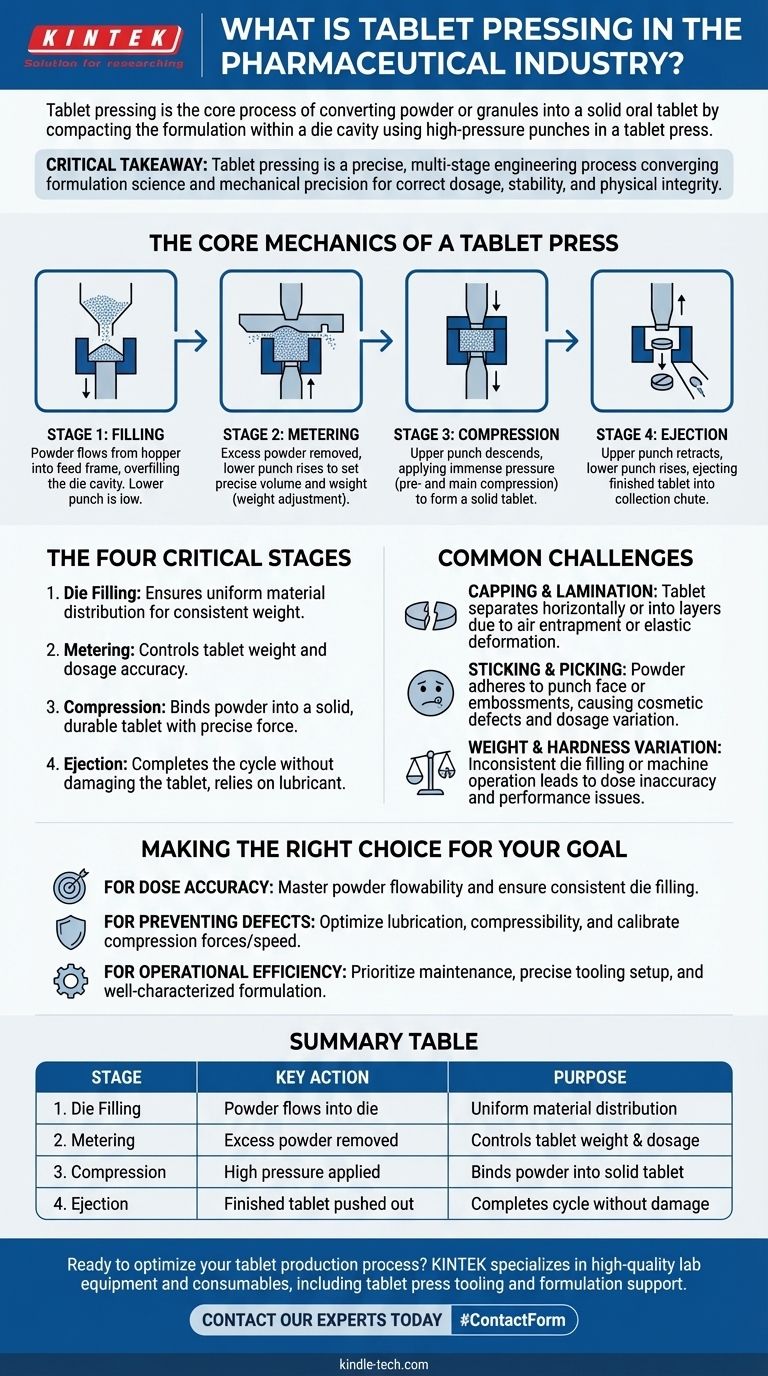

Основная механика таблеточного пресса

Чтобы понять таблетирование, вы должны сначала понять машину, которая делает это возможным. Процесс вращается вокруг нескольких ключевых компонентов, работающих в идеальной синхронизации.

Ключевые элементы: пуансоны и матрицы

Сердцем любого таблеточного пресса является оснастка: набор верхнего и нижнего пуансонов и матрицы. Матрица — это прецизионно обработанная полость, которая определяет форму и диаметр таблетки.

Нижний пуансон формирует дно полости матрицы, в то время как верхний пуансон опускается, чтобы приложить основное сжимающее усилие.

Стадия заполнения

Процесс начинается с дозированной порошковой смеси, часто гранулята, которая находится в бункере. Этот материал поступает в загрузочную раму, которая распределяет порошок по столу матрицы.

Когда матрица проходит под загрузочной рамой, нижний пуансон находится в нижнем положении, что позволяет полости матрицы переполниться порошком.

Стадия прессования

После заполнения нижний пуансон поднимается на определенную высоту, вытесняя излишки порошка, чтобы обеспечить точный и повторяемый объем — и, следовательно, вес — в матрице. Это называется дозированием или регулировкой веса.

Затем верхний пуансон опускается в матрицу, и оба пуансона проходят между большими роликами, которые прикладывают огромное контролируемое давление. Эта сила уплотняет частицы порошка, связывая их вместе для формирования твердой таблетки. Многие современные прессы используют двухэтапное прессование: легкое предварительное прессование для удаления воздуха, за которым следует основное прессование.

Стадия выталкивания

После основного прессования верхний пуансон отводится. Затем нижний пуансон поднимается, выталкивая готовую таблетку вверх и из матрицы, где она сметается в сборный желоб. Этот цикл повторяется тысячи раз в минуту на современных роторных прессах.

От порошка к таблетке: четыре критические стадии

Хотя механика включает пуансоны и матрицы, сам процесс можно разбить на четыре отдельные, критические стадии, которые должны быть идеально контролируемыми.

1. Заполнение матрицы

Это основополагающий шаг. Порошковая композиция должна течь равномерно и последовательно из бункера в полость матрицы. Неравномерный поток является основной причиной колебаний веса таблеток.

2. Дозирование (регулировка веса)

После того как матрица переполнена, скребок удаляет излишки порошка. Высота нижнего пуансона на этом этапе точно устанавливается для контроля объема порошка, оставшегося в матрице, что напрямую определяет вес и дозировку таблетки.

3. Прессование

Здесь формируется таблетка. Сила, прикладываемая пуансонами, должна быть достаточной для создания твердой, прочной таблетки, но не настолько высокой, чтобы вызвать дефекты, такие как расслоение или раскалывание верхушки. Эта сила является критическим параметром процесса.

4. Выталкивание

Готовая таблетка должна быть чисто вытолкнута из матрицы без растрескивания или сколов. Это зависит от правильной настройки пресса и, что особенно важно, от правильного количества смазки в порошковой композиции.

Понимание компромиссов и распространенных проблем

Таблетирование — это наука, но она сталкивается с распространенными производственными проблемами, которые могут поставить под угрозу качество продукции. Понимание этих проблем является ключом к устранению неполадок.

Раскалывание (Capping) и расслоение (Lamination)

Раскалывание верхушки (Capping) — это когда верхняя часть таблетки отделяется горизонтально, а расслоение (Lamination) — это когда таблетка разделяется на два или более отдельных слоя. Часто это вызвано захватом воздуха в порошке во время прессования или композицией, которая деформируется эластично, а не связывается вместе.

Прилипание (Sticking) и налипание (Picking)

Прилипание (Sticking) происходит, когда порошковая композиция прилипает к плоской поверхности пуансона. Налипание (Picking) — это более специфичный вариант, когда материал застревает в мелких деталях тисненого логотипа или буквы на поверхности пуансона. Оба приводят к некрасивым таблеткам и могут влиять на однородность дозировки. Обычно это признак неправильной смазки или проблем с влажностью в композиции.

Колебания веса и твердости

Обеспечение одинакового веса и твердости каждой таблетки является обязательным условием для точности дозировки и эффективности. Колебания часто прослеживаются до плохой сыпучести порошка при заполнении матрицы или непоследовательной работы машины. Слишком мягкая таблетка может рассыпаться, а слишком твердая — плохо растворяться в организме.

Выбор правильного решения для вашей цели

Оптимизация процесса таблетирования требует баланса между составом, настройкой машины и желаемым результатом.

- Если ваш основной фокус — точность дозировки: Освойте сыпучесть порошка и обеспечьте последовательное, равномерное заполнение матрицы. Это основа контроля веса.

- Если ваш основной фокус — предотвращение физических дефектов: Уделите пристальное внимание смазке и прессуемости композиции, а также тщательно откалибруйте силы прессования и скорость пресса.

- Если ваш основной фокус — операционная эффективность: Отдавайте приоритет регулярному техническому обслуживанию машины, точной настройке оснастки и хорошо охарактеризованной композиции, которая, как известно, работает плавно.

Освоение принципов таблетирования является основополагающим для стабильного и надежного производства безопасных и эффективных твердых пероральных лекарственных средств.

Сводная таблица:

| Стадия | Ключевое действие | Цель |

|---|---|---|

| 1. Заполнение матрицы | Порошок поступает в полость матрицы | Обеспечивает равномерное распределение материала |

| 2. Дозирование | Излишки порошка удаляются; нижний пуансон регулирует высоту | Контролирует вес таблетки и точность дозировки |

| 3. Прессование | Верхний и нижний пуансоны прикладывают высокое давление | Связывает порошок в твердую, прочную таблетку |

| 4. Выталкивание | Готовая таблетка выталкивается из матрицы | Завершает цикл без повреждения таблетки |

Готовы оптимизировать процесс производства таблеток? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для фармацевтического производства. Наш опыт в области оснастки для таблеточных прессов и поддержки рецептур может помочь вам добиться стабильной дозировки, предотвратить дефекты, такие как раскалывание верхушки и прилипание, а также повысить операционную эффективность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории в таблетировании.

Визуальное руководство

Связанные товары

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Лабораторный роторный таблеточный пресс TDP

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

- Обойма пресс-формы для роторного таблеточного пресса с несколькими пуансонами для вращающихся овальных и квадратных форм

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Люди также спрашивают

- Каковы различные части однопуансонной таблеточной машины? Объяснение основных компонентов

- В чем разница между однопуансонным и роторным таблеточным прессом? Выберите правильную машину для вашей лаборатории или производства

- Каковы две классификации прессовых машин? Объяснение однопуансонных и роторных прессов

- Что такое таблеточный пресс с одним пуансоном? Прецизионное таблетирование для НИОКР и малых партий

- Что такое техника прессованных таблеток? Руководство по созданию однородных твердых образцов из порошка