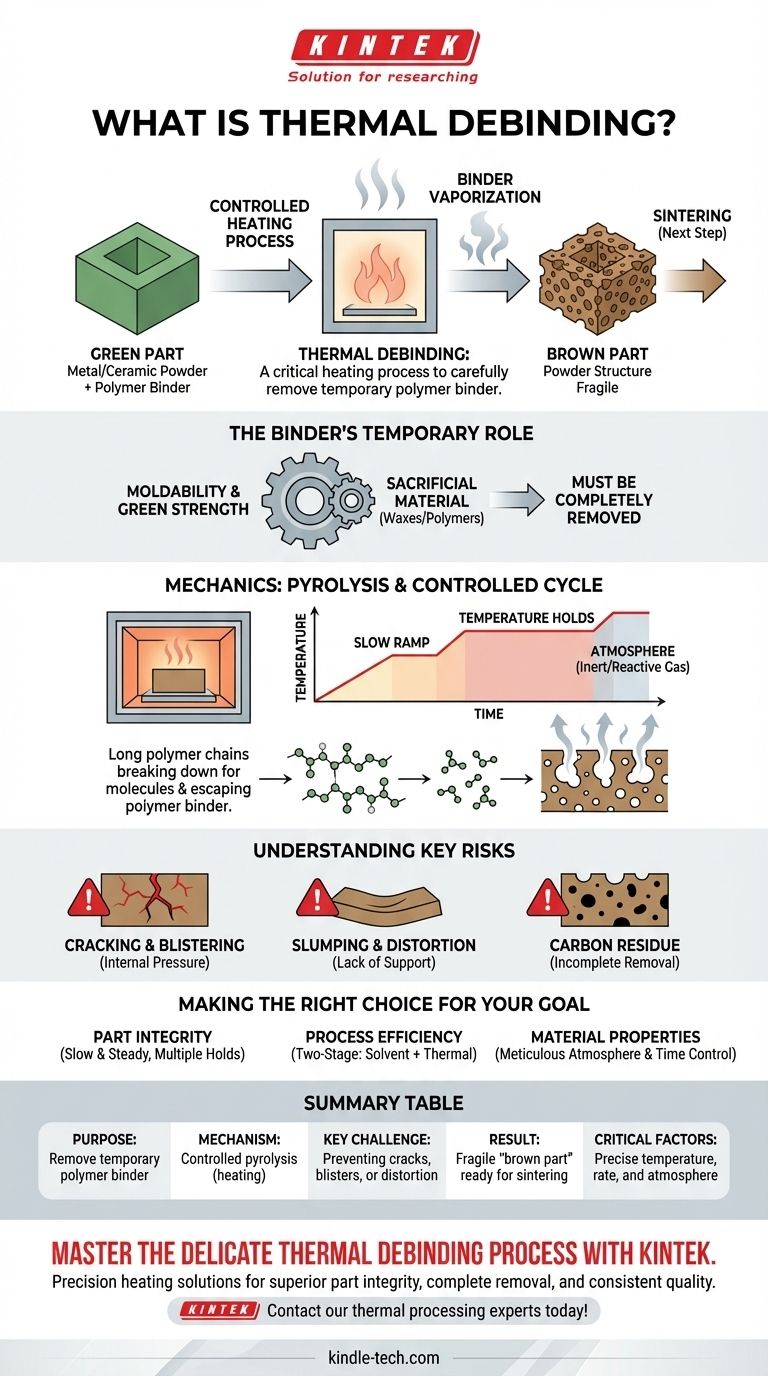

Короче говоря, термическое удаление связующего — это критически важный процесс нагрева, используемый в порошковой металлургии и производстве керамики для тщательного удаления временного полимерного «связующего» из формованного компонента. Этот контролируемый выжиг очищает деталь, оставляя хрупкую структуру, состоящую только из основного порошка (например, металла или керамики), готовую к финальному высокотемпературному спеканию.

Основная задача термического удаления связующего заключается не просто в приложении тепла, а в точном контроле температуры и атмосферы для испарения связующего без растрескивания, вспучивания или деформации детали.

Почему удаление связующего является необходимым этапом

Чтобы понять термическое удаление связующего, вы должны сначала понять, зачем вообще используется связующее. Такие процессы, как литье металла под давлением (MIM), полагаются на временный каркас для создания сложных форм.

От «сырой детали» к «коричневой детали»

Недавно отформованный компонент называется «сырой деталью» (green part). Он состоит из металлического или керамического порошка, скрепленного системой полимерного связующего. Он имеет правильную форму, но не обладает конечными свойствами материала.

После удаления связующего в процессе его удаления компонент известен как «коричневая деталь» (brown part). Теперь она чрезвычайно хрупкая и пористая, по сути, это рыхло скрепленный порошковый скелет конечного изделия.

Временная роль связующего

Связующее — это клей. Это расходный материал, обычно представляющий собой смесь восков и полимеров, который обеспечивает текучесть, необходимую для впрыска порошка в форму, и придает сырой детали первоначальную прочность при обращении. Как только эта цель достигнута, его необходимо полностью удалить.

Механика термического удаления связующего

Термическое удаление связующего — это процесс контролируемого разложения. Это часто самый трудоемкий и деликатный этап всего производственного процесса.

Основной механизм: пиролиз

Основной принцип — пиролиз. По мере медленного нагрева детали в печи длинные полимерные цепи связующего распадаются на более мелкие, легкие молекулы.

Эти более мелкие молекулы превращаются в газ, который затем может проникать через пористую структуру детали и уноситься атмосферой печи.

Важность контролируемого цикла

Этот процесс нельзя торопить. Температура повышается очень медленно, часто с определенными «выдержками» на различных температурных плато. Каждое плато нацелено на разложение отдельного компонента системы связующего.

Медленная скорость гарантирует постепенное образование паров связующего, позволяя им выходить без накопления внутреннего давления, которое могло бы повредить деталь.

Атмосфера печи

Атмосфера внутри печи имеет решающее значение. Это может быть инертный газ (например, азот или аргон) для предотвращения окисления металлического порошка.

В некоторых случаях, как указано в технической документации, используется реактивный газ. Этот газ может инициировать химическую реакцию, которая помогает более эффективно разлагать связующее при более низких температурах, превращая его в компоненты, которые легче испаряются и удаляются.

Понимание ключевых рисков

Неправильное термическое удаление связующего является основной причиной дефектов, которые невозможно исправить на более поздних этапах.

Растрескивание и образование пузырей

Если нагрев слишком быстрый, связующее испаряется быстрее, чем успевает выйти. Это создает огромное внутреннее давление, что приводит к образованию поверхностных пузырей, внутренних пустот или катастрофическому растрескиванию детали.

Проседание и деформация

Коричневая деталь имеет очень низкую прочность до спекания. Если цикл нагрева спроектирован неправильно или деталь недостаточно поддерживается, она может просесть, покоробиться или деформироваться под собственным весом.

Углеродистый остаток

Неполное удаление связующего может оставить углеродистый остаток. Этот остаточный углерод может мешать конечному процессу спекания, приводя к хрупкости, плохой плотности и неприемлемым конечным свойствам материала.

Выбор правильного решения для вашей цели

Разработка цикла термического удаления связующего — это баланс между скоростью процесса и качеством детали.

- Если ваш основной фокус — целостность детали: Отдавайте приоритет медленной, консервативной скорости нагрева с несколькими температурными выдержками, чтобы гарантировать выход паров связующего без создания разрушительного внутреннего давления.

- Если ваш основной фокус — эффективность процесса: Рассмотрите двухстадийный процесс, сначала используя удаление связующего растворителем для удаления большей части связующего, а затем более короткий и быстрый термический цикл для удаления остатка.

- Если ваш основной фокус — конечные свойства материала: Тщательно контролируйте атмосферу печи, чтобы предотвратить окисление, и убедитесь, что цикл достаточно длительный для полного удаления связующего, избегая остаточного углерода.

В конечном счете, освоение этапа термического удаления связующего является ключом к успешному преобразованию формованной заготовки в плотный, высокоэффективный конечный компонент.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Назначение | Удаление временного полимерного связующего из формованной «сырой детали». |

| Механизм | Контролируемый пиролиз (нагрев) для испарения связующего. |

| Основная задача | Удаление связующего без растрескивания, образования пузырей или деформации. |

| Результат | Хрупкая «коричневая деталь», готовая к финальному спеканию. |

| Критические факторы | Точный контроль температуры, скорость нагрева и атмосфера печи. |

Освойте деликатный процесс термического удаления связующего с KINTEK.

Точный нагрев имеет решающее значение для успешного преобразования ваших формованных деталей в высокоэффективные компоненты. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для контролируемых термических процессов, удовлетворяя строгие потребности лабораторий в порошковой металлургии и керамике.

Мы можем предоставить надежные решения, необходимые вам для:

- Достижения полного удаления связующего без дефектов.

- Оптимизации цикла для превосходной целостности деталей и свойств материала.

- Обеспечения стабильных, высококачественных результатов от партии к партии.

Давайте обсудим, как наш опыт может улучшить ваш производственный процесс. Свяжитесь с нашими экспертами по термической обработке сегодня!

Визуальное руководство

Связанные товары

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Каково назначение муфельной печи? Достижение чистой высокотемпературной обработки

- Какова цель лабораторной печи? Обеспечение точной высокотемпературной обработки

- Каково применение печи в лаборатории? Откройте для себя трансформацию материалов для ваших исследований

- Каковы недостатки сухого озоления? Ключевые ограничения для точного элементного анализа

- Каково назначение муфельной печи высокого нагрева? Достижение чистого, не загрязненного теплового процесса