По своей сути, плазменно-усиленное химическое осаждение из газовой фазы (PECVD) — это процесс, который использует энергию плазмы для осаждения высококачественной тонкой пленки на подложку. Рабочий процесс начинается с подачи газов-прекурсоров в камеру низкого давления, где радиочастотное (РЧ) поле зажигает газ в плазму. Эта энергетическая плазма расщепляет молекулы газа на реакционноспособные химические частицы, которые затем оседают на поверхности подложки, вступают в реакцию и послойно формируют окончательную пленку.

Ключевой вывод заключается в том, что PECVD заменяет интенсивное тепло, необходимое для традиционных методов осаждения, энергией плазмы. Этот фундаментальный сдвиг позволяет осаждать пленки при значительно более низких температурах, что делает возможным нанесение покрытий на чувствительные материалы, которые в противном случае были бы повреждены теплом.

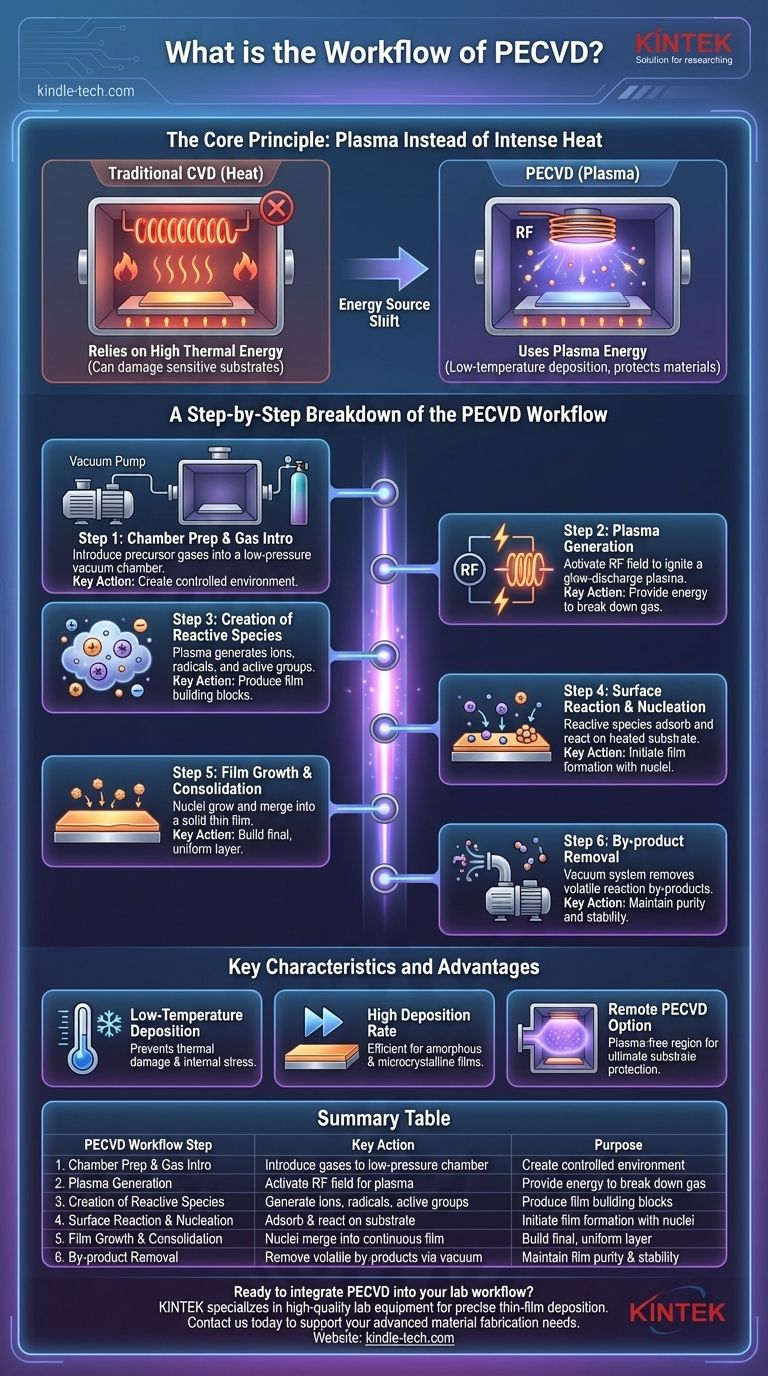

Основной принцип: плазма вместо интенсивного нагрева

Чтобы понять рабочий процесс PECVD, вы должны сначала понять проблему, которую он решает. Ключевым моментом является его связь с традиционным химическим осаждением из газовой фазы (CVD).

Ограничения традиционного CVD

Традиционное CVD полагается исключительно на тепловую энергию. Подложка нагревается до очень высоких температур, что обеспечивает энергию, необходимую для расщепления газов-прекурсоров и запуска химических реакций, образующих пленку.

Это требование высокой температуры является существенным ограничением, поскольку оно может повредить термочувствительные подложки, такие как электронные компоненты или пластмассы.

Преимущество PECVD: энергия от плазмы

PECVD обходит необходимость в экстремальном нагреве путем создания плазмы. В процессе по-прежнему используется нагретая подложка, но при гораздо более низкой температуре.

Радиочастотное электрическое поле заряжает газы-прекурсоры, отрывая электроны и создавая смесь ионов, электронов и высокореактивных нейтральных частиц. Эти энергичные частицы обладают достаточной энергией (обычно 1-10 эВ) для разрыва химических связей и запуска реакций без большого теплового воздействия.

Пошаговое описание рабочего процесса PECVD

Процесс PECVD можно разбить на ряд четко определенных этапов, которые происходят в контролируемой вакуумной камере.

Шаг 1: Подготовка камеры и подача газа

Сначала подложка помещается в реакционную камеру, которая затем откачивается до среды низкого давления (обычно от 50 мторр до 5 торр).

Как только вакуум стабилизируется, в камеру подаются точно контролируемые количества одного или нескольких газов-прекурсоров.

Шаг 2: Генерация плазмы

Включается источник РЧ-мощности (обычно от 100 кГц до 40 МГц). Это создает сильное электрическое поле внутри камеры.

Поле заряжает газ-прекурсор, заставляя его распадаться и образовывать тлеющий разряд плазмы.

Шаг 3: Создание реакционноспособных частиц

Внутри плазмы столкновения между энергичными электронами и молекулами газа создают смесь ионов, радикалов и других активных групп. Это высокореактивные строительные блоки для пленки.

Шаг 4: Поверхностная реакция и нуклеация

Эти реакционноспособные частицы диффундируют через камеру и адсорбируются на поверхности нагретой подложки.

На поверхности они вступают в химические реакции, образуя желаемый материал. Этот процесс начинается с образования крошечных стабильных кластеров, известных как кристаллические зародыши.

Шаг 5: Рост и консолидация пленки

Эти зародыши действуют как семена, растущие и сливающиеся в более крупные, островковые структуры.

В конечном итоге острова сливаются, образуя непрерывную, твердую тонкую пленку по всей поверхности подложки.

Шаг 6: Удаление побочных продуктов

Химические реакции также создают нежелательные побочные продукты. Эти летучие соединения отделяются от поверхности и непрерывно удаляются из камеры вакуумной насосной системой.

Ключевые характеристики и соображения

Уникальный рабочий процесс PECVD приводит к нескольким отчетливым преимуществам и характеристикам, которые отличают его от других методов.

Основное преимущество: низкотемпературное осаждение

Возможность осаждения пленок при низких температурах является определяющей особенностью PECVD. Это предотвращает термическое повреждение и снижает внутреннее напряжение, вызванное несоответствием теплового расширения между пленкой и подложкой.

Еще одно преимущество: высокая скорость осаждения

PECVD может достигать относительно высоких скоростей осаждения, что особенно полезно для производства аморфных и микрокристаллических пленок, используемых в солнечных элементах и тонкопленочных транзисторах.

Критическое изменение: удаленное PECVD

В некоторых случаях сама плазма все еще может повредить очень чувствительную подложку. Метод удаленного PECVD решает эту проблему.

В этом варианте плазма генерируется в отдельной камере. Только желаемые реакционноспособные частицы извлекаются и транспортируются к подложке, которая остается в бесплазменной области, обеспечивая максимальную защиту.

Правильный выбор для вашей цели

Понимание рабочего процесса PECVD позволяет вам решить, является ли он правильным инструментом для вашего конкретного применения.

- Если ваша основная задача — нанесение покрытий на термочувствительные материалы: PECVD — идеальный выбор, поскольку его низкотемпературный процесс предотвращает повреждение электроники, полимеров и других деликатных подложек.

- Если ваша основная задача — минимизация напряжения в пленке: низкотемпературный характер PECVD значительно снижает термическое напряжение, которое может привести к растрескиванию или отслаиванию пленок.

- Если ваша основная задача — достижение высокой производительности для аморфных пленок: высокие скорости осаждения PECVD делают его эффективной производственной технологией для таких компонентов, как солнечные панели.

- Если ваша основная задача — максимальная защита подложки: рассмотрите удаленное PECVD для защиты вашего материала от любого прямого взаимодействия с плазменной средой.

Заменяя экстремальное тепло энергией плазмы, PECVD открывает новые возможности для производства передовых материалов.

Сводная таблица:

| Этап рабочего процесса PECVD | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка камеры и подача газа | Подача газов-прекурсоров в камеру низкого давления. | Создание контролируемой среды для реакции. |

| 2. Генерация плазмы | Активация РЧ-поля для зажигания тлеющего разряда плазмы. | Обеспечение энергии для расщепления молекул газа. |

| 3. Создание реакционноспособных частиц | Плазма генерирует ионы, радикалы и активные группы. | Производство строительных блоков для тонкой пленки. |

| 4. Поверхностная реакция и нуклеация | Реакционноспособные частицы адсорбируются и реагируют на нагретой подложке. | Инициирование образования пленки с кристаллическими зародышами. |

| 5. Рост и консолидация пленки | Зародыши растут и сливаются в непрерывную тонкую пленку. | Послойное построение окончательной однородной пленки. |

| 6. Удаление побочных продуктов | Вакуумная система удаляет летучие побочные продукты реакции. | Поддержание чистоты пленки и стабильности процесса. |

Готовы интегрировать PECVD в рабочий процесс вашей лаборатории? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для точного осаждения тонких пленок. Наш опыт гарантирует, что вы получите правильные решения PECVD для нанесения покрытий на термочувствительные подложки, такие как электроника и полимеры, минимизируя напряжение и максимизируя производительность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в производстве передовых материалов. Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки