Традиционный процесс спекания — это метод термической обработки, используемый для уплотнения порошкового материала в твердую, связную массу без его плавления. Приложение тепла и часто давления при температурах ниже точки плавления материала заставляет отдельные частицы связываться на атомном уровне, уменьшая пористость и резко увеличивая плотность и прочность детали.

Спекание — это, по сути, твердофазное превращение. Оно не зависит от плавления и литья, а вместо этого использует тепловую энергию для ускорения атомной диффузии, создавая прочные металлургические связи между частицами для формирования плотного и функционального компонента из рыхлого порошка.

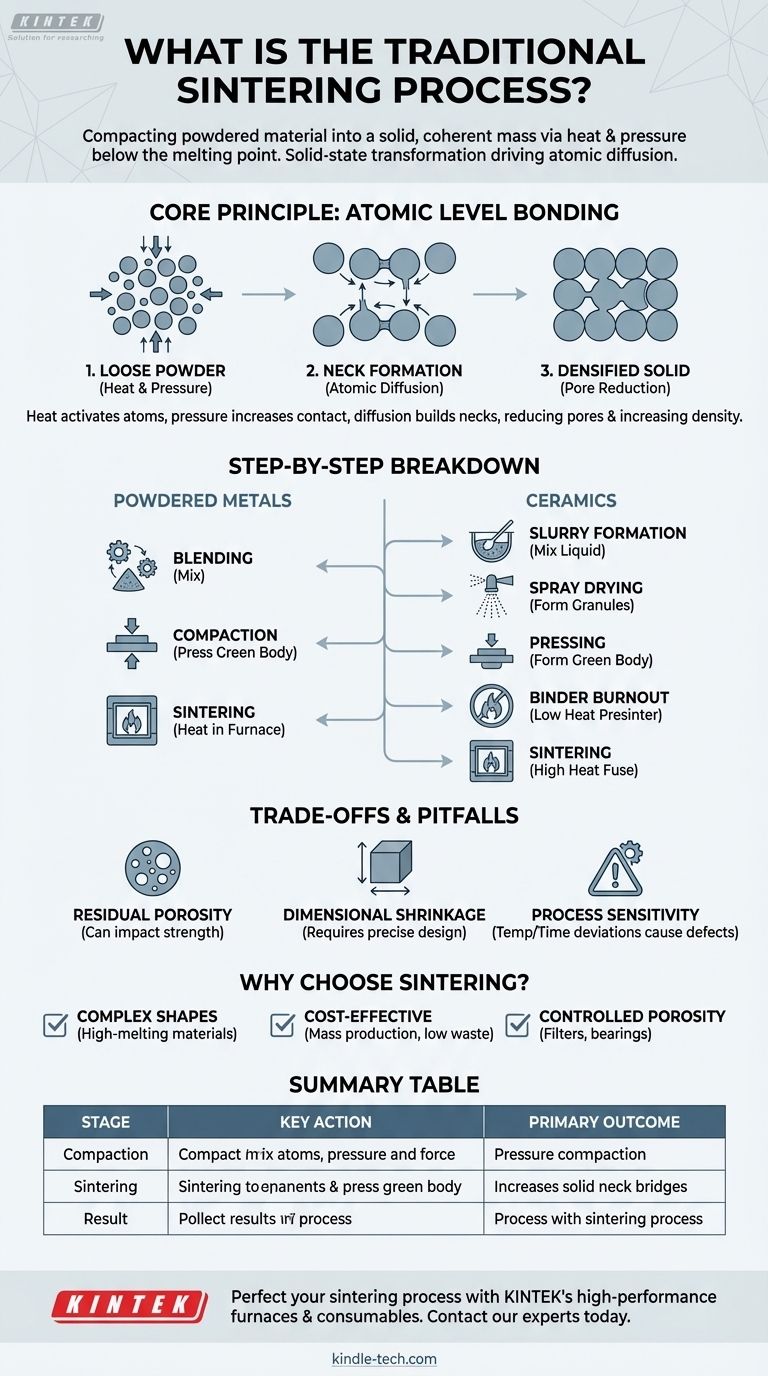

Основной принцип: как работает спекание на атомном уровне

Чтобы понять спекание, необходимо выйти за рамки печи и сосредоточиться на взаимодействии отдельных частиц. Этот процесс представляет собой тщательно контролируемое упражнение в материаловедении.

Нагрев без плавления

Ключ заключается в применении температуры, достаточно высокой, чтобы сделать атомы внутри материала подвижными, но не настолько высокой, чтобы материал потерял свою твердую кристаллическую структуру. Это «активированное» состояние имеет решающее значение для возникновения процесса связывания.

Роль давления

Во многих методах спекания давление применяется на начальной стадии уплотнения. Этот этап, называемый прессованием, формирует «сырое тело», заставляя частицы порошка вступать в тесный контакт, тем самым максимизируя площадь поверхности, на которой может произойти связывание.

Атомная диффузия и образование перемычек

При температурах спекания атомы от соседних частиц мигрируют через точки контакта. Эта атомная диффузия создает небольшие мостики, или «перемычки», между частицами. По мере продолжения процесса эти перемычки становятся шире и прочнее.

Уплотнение и уменьшение пор

По мере роста перемычек они притягивают центры частиц друг к другу. Это действие систематически устраняет пустоты, или поры, между частицами. В результате значительно увеличивается относительная плотность детали и соответствующим образом уменьшается ее пористость.

Пошаговое описание процесса

Хотя основной принцип остается прежним, точные шаги различаются в зависимости от материала. Два наиболее распространенных пути — для металлов и керамики.

Для порошковых металлов

Процесс для металлов, как правило, прост и состоит из трех основных этапов:

- Смешивание: Порошок основного металла смешивается с легирующими элементами или добавками для достижения желаемого химического состава и свойств.

- Уплотнение: Смешанный порошок прессуется в форму или матрицу под высоким давлением для придания детали конечной формы, известной как сырое тело.

- Спекание: Сырое тело нагревается в печи с контролируемой атмосферой до температуры спекания, что позволяет осуществиться атомному связыванию и уплотнению.

Для керамики

Керамический процесс часто начинается с более мелких порошков и требует дополнительных шагов для подготовки материала:

- Формирование суспензии: Необожженный керамический порошок смешивается с водой, связующим веществом и другими агентами для создания однородной жидкой суспензии.

- Распылительная сушка: Суспензия подвергается распылительной сушке для получения однородных, сыпучих гранул.

- Прессование: Высушенный порошок прессуется в форму для получения сырого тела.

- Выгорание связующего (предварительное спекание): Деталь нагревается при низкой температуре для медленного выжигания связующего вещества без повреждения хрупкой структуры.

- Спекание: Деталь нагревается до гораздо более высокой температуры для спекания керамических частиц вместе и достижения конечной плотности.

Понимание компромиссов и распространенных ошибок

Спекание — мощная технология, но она не лишена проблем. Истинное мастерство заключается в понимании ее ограничений и управлении критическими переменными.

Остаточная пористость

Достижение 100% теоретической плотности в традиционном спекании встречается редко. Почти всегда остается некоторая остаточная пористость, которая может влиять на конечные механические свойства, такие как предел прочности при растяжении и сопротивление усталости.

Усадка по размерам

По мере уплотнения детали она сжимается. Эта усадка значительна, и ее необходимо точно рассчитать и компенсировать при первоначальном проектировании инструментов для уплотнения, чтобы гарантировать, что конечная деталь соответствует допускам по размерам.

Чувствительность процесса

Конечные свойства спеченной детали сильно зависят от переменных процесса. Незначительные отклонения в температуре, времени или атмосфере печи могут привести к дефектам, таким как недоспекание (неполное связывание), переспекание (рост зерен, ослабляющий деталь) или вздутие из-за захваченных газов.

Выбор правильного решения для вашей цели

Выбор правильного производственного процесса полностью зависит от ваших целей. Спекание превосходно подходит для определенных сценариев, где другие методы не справляются.

- Если ваш основной фокус — сложные формы из материалов с высокой температурой плавления: Спекание идеально, поскольку вы можете придать сложную форму при комнатной температуре перед применением тепла, избегая проблем литья тугоплавких металлов, таких как вольфрам или молибден.

- Если ваш основной фокус — экономичное массовое производство: Процесс высокоавтоматизирован и воспроизводим для создания миллионов одинаковых деталей, таких как шестерни и втулки, с минимальными потерями материала по сравнению с механической обработкой.

- Если ваш основной фокус — создание материалов с контролируемой пористостью: Спекание — один из немногих методов, который позволяет намеренно создавать пористость, что важно для таких изделий, как самосмазывающиеся подшипники, фильтры и некоторые биомедицинские имплантаты.

В конечном счете, традиционное спекание обеспечивает точный и универсальный путь преобразования простых порошков в прочные, высокоэффективные компоненты.

Сводная таблица:

| Этап процесса | Ключевое действие | Основной результат |

|---|---|---|

| Уплотнение | Порошок прессуется в «сырое тело» | Формирование начальной формы детали |

| Спекание | Нагрев ниже точки плавления | Атомная диффузия создает прочные связи |

| Результат | Уплотнение и уменьшение пор | Повышение прочности и плотности |

Готовы усовершенствовать свой процесс спекания? KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, необходимых для точного контроля температуры и стабильных результатов в порошковой металлургии и изготовлении керамики. Наш опыт гарантирует, что ваши материалы достигнут оптимальной плотности и прочности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Что такое муфельная печь в анализе пищевых продуктов? Руководство по точному измерению содержания минералов

- Каков принцип работы и применение муфельной печи? Достижение точного нагрева без загрязнений

- Каковы меры предосторожности при работе с муфельной печью? Основные протоколы безопасности для вашей лаборатории

- В чем разница между муфельной печью и индукционной печью? Выбор правильного источника тепла для вашей лаборатории

- Как использовать муфельную печь в лаборатории? Пошаговое руководство по безопасному и точному термическому воздействию