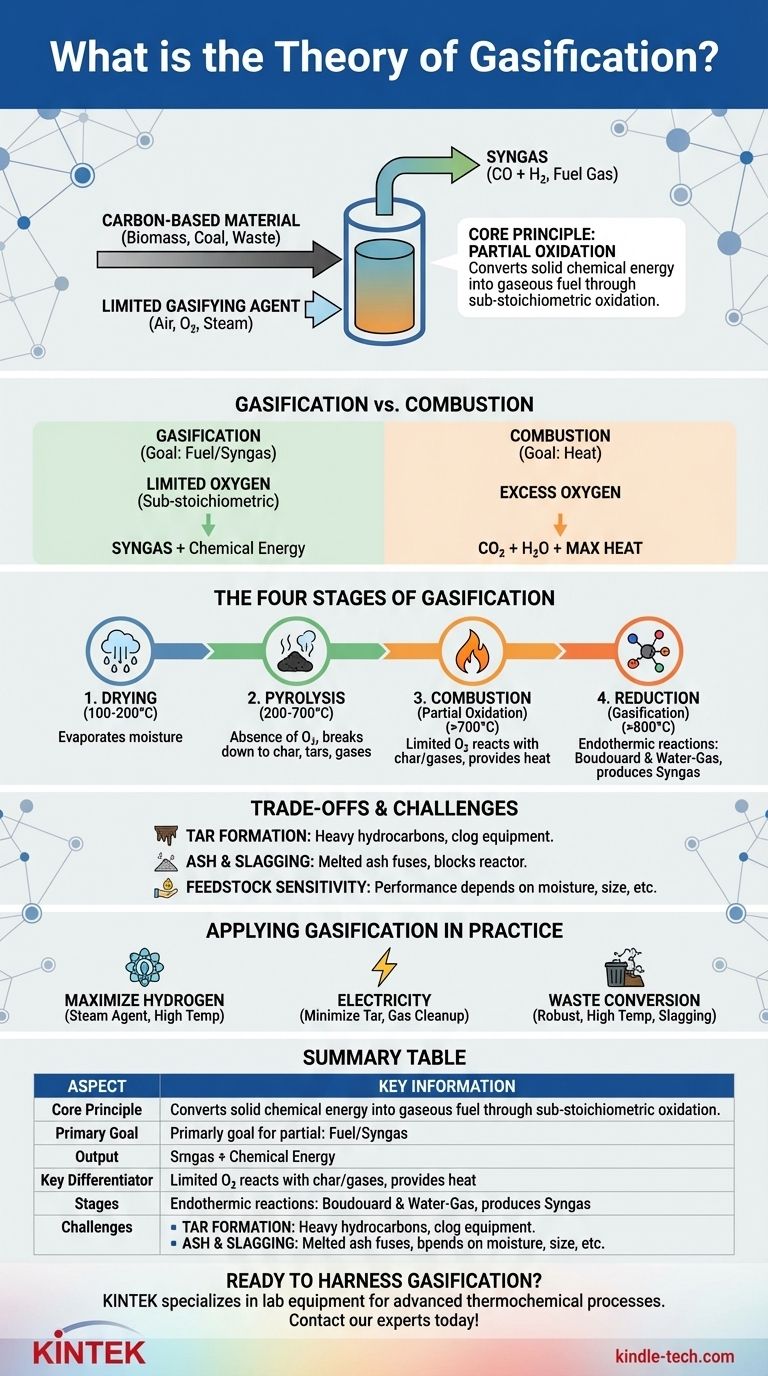

По сути, теория газификации описывает термохимический процесс, который преобразует углеродсодержащие материалы, такие как биомасса, уголь или отходы, в ценный топливный газ, называемый синтез-газом. Это достигается путем нагревания материала в контролируемой среде с ограниченным количеством «газифицирующего агента» (такого как кислород, воздух или пар), намеренно лишая его достаточного количества кислорода для полного сгорания.

Основной принцип, отличающий газификацию от простого сжигания, — это частичное окисление. Вместо полного сжигания топлива для выделения тепла, газификация стратегически использует ровно столько окисления, чтобы запустить ряд химических реакций, которые разлагают сырье на горючую газовую смесь, богатую водородом и монооксидом углерода.

Газификация против сгорания: критическая разница

Чтобы понять газификацию, вы должны сначала отличить ее от сгорания (горения). Это две принципиально разные цели, достигаемые схожими средствами.

Роль газифицирующего агента

Сгорание направлено на полное окисление путем подачи избытка кислорода, обеспечивая полное сгорание всего топлива с образованием в основном диоксида углерода (CO2), воды (H2O) и максимального количества тепла.

Газификация, однако, использует субстехиометрическое количество газифицирующего агента. Это означает, что кислорода недостаточно для завершения процесса сгорания, что приводит к возникновению других химических путей. Общие агенты включают воздух, чистый кислород, пар или CO2.

Ключевое различие: топливо против тепла

Конечный результат — главное отличие. Цель сгорания — высвобождение тепловой энергии (тепла) непосредственно из топлива.

Цель газификации — преобразование химической энергии твердого топлива в газообразное топливо (синтез-газ). Этот синтез-газ затем может быть сожжен в другом месте для производства электроэнергии или использован в качестве химического строительного блока для производства водорода, метанола и других ценных продуктов.

Четыре стадии процесса газификации

Газификация — это не одна реакция, а последовательность из четырех различных термических процессов, которые происходят в разных зонах газификатора.

Стадия 1: Сушка

Когда сырье поступает в газификатор, начальное тепло (обычно 100-200°C) удаляет всю влагу. Это простая фаза испарения, которая подготавливает материал к следующей стадии.

Стадия 2: Пиролиз

При температуре около 200-700°C, в отсутствие кислорода, начинается пиролиз. Тепло разрушает сложные углеводородные структуры сырья на три основных продукта: твердый углеродный кокс, конденсируемые пары (смолы и масла) и неконденсируемые летучие газы.

Стадия 3: Сгорание (частичное окисление)

В этой зоне вводится газифицирующий агент. Часть кокса и летучих продуктов пиролиза реагируют с ограниченным количеством кислорода в экзотермической реакции (выделяющей тепло). Этот этап сгорания жизненно важен, поскольку он производит высокие температуры (более 700°C), необходимые для запуска заключительной, важнейшей стадии восстановления.

Стадия 4: Восстановление (газификация)

Это основная стадия производства газа, происходящая при самых высоких температурах (обычно >800°C). В этой бедной кислородом, высокотемпературной среде оставшийся кокс и газы подвергаются нескольким эндотермическим (поглощающим тепло) реакциям с паром и диоксидом углерода, образующимися при сгорании.

Ключевые реакции включают реакцию Будуара (C + CO2 → 2CO) и реакцию водяного газа (C + H2O → CO + H2), которые преобразуют твердый углерод и промежуточные газы в конечные, богатые энергией компоненты синтез-газа.

Понимание компромиссов и проблем

Хотя газификация является мощным процессом, она сложна и имеет присущие ей трудности, которые необходимо преодолевать для успешной работы.

Проблема образования смол

Смолы — это сложные, тяжелые углеводороды, образующиеся во время пиролиза, которые не разлагаются в зоне восстановления. Если они выходят из газификатора, они могут охлаждаться, конденсироваться и забивать нижестоящее оборудование, такое как двигатели и турбины, вызывая значительные эксплуатационные проблемы.

Проблемы с золой и шлакованием

Все сырье содержит неорганические, негорючие материалы, которые становятся золой. При высоких температурах внутри газификатора эта зола может плавиться и сплавляться в стекловидный шлак, который может блокировать проходы и повреждать футеровку реактора.

Чувствительность к сырью

Производительность газификации сильно зависит от характеристик сырья, включая его влажность, содержание золы и физический размер. Это означает, что материалы часто требуют значительной предварительной обработки (сушка, измельчение) для эффективного использования.

Применение теории газификации на практике

Понимание основных принципов позволяет согласовывать выбор технологии с вашими конкретными целями. Теория диктует практические результаты.

- Если ваша основная цель — максимизация производства водорода: Вы должны отдавать предпочтение пару в качестве газифицирующего агента и работать при высоких температурах, чтобы способствовать реакции водяного газа.

- Если ваша основная цель — производство электроэнергии с помощью двигателя: Ваш приоритет должен заключаться в минимизации содержания смол за счет конструкции реактора (например, газификаторы с нисходящим потоком) и эффективных систем очистки газа.

- Если ваша основная цель — переработка твердых бытовых отходов: Вам нужен надежный, высокотемпературный газификатор (например, плазменный газификатор), который может обрабатывать разнообразное, непостоянное сырье и плавить золу в неопасный, инертный шлак.

В конечном итоге, газификация — это контролируемое искусство превращения твердого вещества в универсальное газообразное химическое сырье.

Сводная таблица:

| Аспект | Ключевая информация |

|---|---|

| Основной принцип | Частичное окисление (субстехиометрический кислород) |

| Основная цель | Преобразование твердого топлива в газообразное топливо (синтез-газ) |

| Основной выход | Синтез-газ (богатый CO и H2) |

| Ключевое отличие | Производит газообразное топливо, а не только тепло (как сгорание) |

| Стадии процесса | 1. Сушка, 2. Пиролиз, 3. Сгорание, 4. Восстановление |

| Общие проблемы | Образование смол, зола/шлакование, чувствительность к сырью |

Готовы использовать возможности газификации в вашей лаборатории или пилотном проекте?

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для передовых термохимических процессов, таких как газификация. Независимо от того, исследуете ли вы эффективность сырья, оптимизируете производство синтез-газа или разрабатываете новые решения в области чистой энергии, наши надежные реакторы, системы контроля температуры и инструменты газового анализа разработаны для поддержки ваших инноваций.

Давайте вместе создадим вашу идеальную установку для газификации. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Электрическая роторная печь для регенерации активированного угля

- Лабораторная кварцевая трубчатая печь с быстрым нагревом RTP

Люди также спрашивают

- Что такое вращающаяся ретортная печь? Достижение превосходной однородности при непрерывной термообработке

- Каковы преимущества вращающейся печи? Обеспечьте превосходную однородность и эффективность для порошков и гранул

- Каковы типичные конфигурации зон нагрева и максимальные температурные возможности муфельных печей? Найдите подходящую конфигурацию для вашей лаборатории

- Какова температура печи с вращающимся подом? Найдите подходящий нагрев для вашего процесса

- Как классифицируются трубчатые печи по ориентации трубы? Выберите правильную конструкцию для вашего процесса