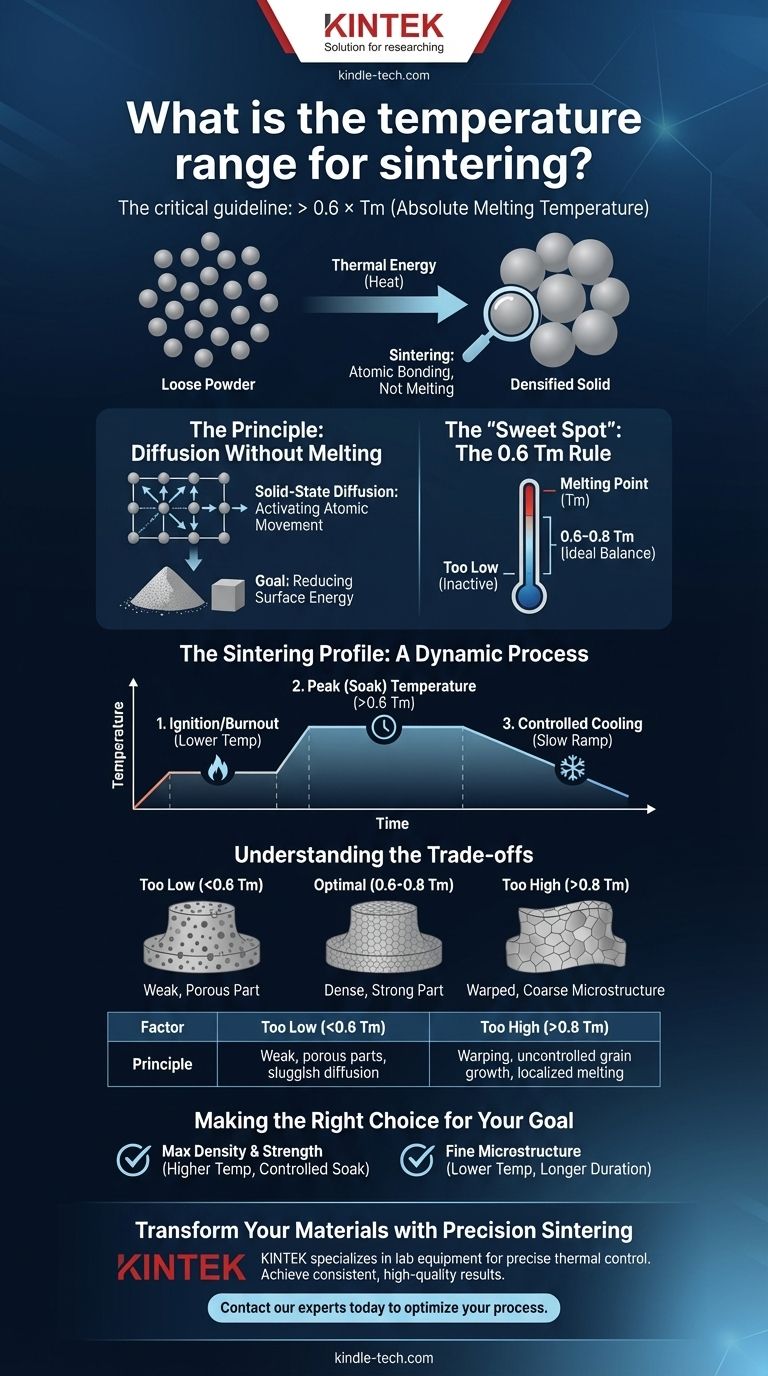

В материаловедении не существует единого температурного диапазона для спекания, поскольку он полностью зависит от конкретного обрабатываемого материала. Критическое правило заключается в том, что спекание происходит при температуре, превышающей примерно 0,6 абсолютной температуры плавления (Tm) материала. Это гарантирует достаточную подвижность атомов для образования связей без превращения материала в жидкость.

Спекание — это не плавление. Это термический процесс, который использует тщательно контролируемые высокие температуры для принудительного связывания твердых частиц, увеличивая плотность и прочность за счет уменьшения пустого пространства между ними. Правильная температура — это та, которая эффективно активирует это атомное движение, не вызывая деформации или разжижения.

Принцип: Диффузия без плавления

Спекание работает за счет подачи достаточной тепловой энергии, чтобы сделать атомы подвижными. Это позволяет им перемещаться через границы отдельных частиц порошка, эффективно сваривая их вместе в микроскопическом масштабе.

Активация атомного движения

Тепло дает атомам в кристаллической решетке материала энергию, необходимую для «перепрыгивания» из одной позиции в другую. Этот процесс, известный как твердотельная диффузия, является фундаментальным механизмом спекания. Без достаточного нагрева атомы остаются зафиксированными на месте, и связывание не происходит.

Цель: Снижение поверхностной энергии

Куча мелкого порошка имеет огромную площадь поверхности. Все системы в природе, включая этот порошковый компакт, стремятся к состоянию более низкой энергии. Связываясь вместе и уменьшая зазоры между ними, частицы значительно уменьшают свою общую площадь поверхности, достигая более стабильной, низкоэнергетической конфигурации в виде плотного твердого тела.

«Золотая середина»: Правило 0,6 Tm

Эмпирическое правило использования температуры не менее 0,6 Tm (часто до 0,8 Tm) представляет собой идеальный баланс. Это достаточно горячо, чтобы обеспечить быструю атомную диффузию, но при этом безопасно ниже точки плавления, гарантируя, что компонент сохранит свою форму во время уплотнения.

Помимо одной температуры: Профиль спекания

В промышленных и лабораторных условиях спекание — это не единая статическая температура. Это динамический термический профиль с несколькими ключевыми контрольными точками для обеспечения высокого качества конечного продукта.

Температура воспламенения или выгорания

Во многих процессах начальная фаза нагрева служит для выжигания связующих веществ, смазок или других органических добавок, смешанных с порошком. Это должно быть сделано медленно и при более низкой температуре, чтобы предотвратить дефекты в готовой детали. Для некоторых материалов, таких как руда, это «температура воспламенения», которая запускает процесс.

Пиковая (выдержка) температура

Это основная температура спекания — фаза «>0,6 Tm» — при которой компонент выдерживается в течение определенного времени. В течение этого периода «выдержки» происходит большая часть диффузии, связывания и уплотнения. Точная температура и время определяют конечную плотность детали.

Контролируемое охлаждение

Скорость охлаждения так же важна, как и нагрев. Слишком быстрое охлаждение может вызвать термический шок, приводящий к трещинам и внутренним напряжениям. Контролируемый режим охлаждения помогает обеспечить стабильность и прочность готовой детали. Вот почему такие факторы, как «конечная температура» и «температура отходящих газов», контролируются в непрерывных промышленных печах.

Понимание компромиссов

Выбор неправильной температуры имеет прямые и значительные последствия для конечного продукта. Точность не является необязательной; она необходима для успеха.

Слишком низкое спекание

Если температура слишком низка (например, ниже 0,5 Tm), атомная диффузия будет вялой и неполной. Это приводит к плохой консолидации, оставляя пористую и механически слабую деталь, которая не соответствует эксплуатационным характеристикам.

Слишком высокое спекание

Превышение оптимальной температуры, даже если она ниже полной точки плавления, опасно. Это может привести к неконтролируемому росту зерен, когда более мелкие зерна поглощаются более крупными, создавая крупнозернистую микроструктуру, которая часто бывает хрупкой. В худшем случае может произойти локальное плавление, что приведет к проседанию, деформации или полной потере предполагаемой формы детали.

Правильный выбор для вашей цели

Оптимальная температура спекания зависит от вашего материала и желаемого результата. Используйте следующие принципы в качестве руководства.

- Если ваша основная цель — достижение максимальной плотности и прочности: Вы должны работать в верхнем диапазоне температур спекания материала, тщательно контролируя время выдержки для достижения полной консолидации без чрезмерного роста зерен.

- Если ваша основная цель — сохранение мелкозернистой микроструктуры для определенных свойств (например, твердости): Более низкая температура выдержки в течение более длительного времени может быть лучшей стратегией, балансирующей уплотнение с предотвращением укрупнения зерен.

- Если вы работаете с новым или композитным материалом: Начните с эмпирического правила 0,6-0,8 * Tm для основного компонента и проведите систематические эксперименты, чтобы определить идеальный температурный профиль для ваших конкретных целей.

Освоение термического профиля является ключом к превращению рыхлого порошка в высокопроизводительный инженерный компонент.

Сводная таблица:

| Фактор | Ключевое соображение |

|---|---|

| Фундаментальный принцип | Спекание происходит при 0,6 до 0,8 Tm (абсолютная температура плавления). |

| Слишком низко (<0,6 Tm) | Приводит к слабым, пористым деталям из-за недостаточной атомной диффузии. |

| Слишком высоко (>0,8 Tm) | Риски деформации детали, неконтролируемого роста зерен или локального плавления. |

| Цель процесса | Максимальная прочность/плотность: Более высокая температура. Мелкозернистая микроструктура: Более низкая температура/более длительное время. |

Преобразуйте свои материалы с помощью точного спекания

Выбор правильного температурного профиля спекания имеет решающее значение для достижения желаемой плотности, прочности и микроструктуры ваших компонентов. Разница между успехом и неудачей часто сводится к точному термическому контролю.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для освоения этого процесса. Наши печи и опыт помогут вам:

- Точно контролировать скорости нагрева, время выдержки и скорости охлаждения.

- Эффективно экспериментировать для определения идеального профиля спекания для новых материалов.

- Достигать стабильных, высококачественных результатов от партии к партии.

Готовы оптимизировать процесс спекания и создавать более прочные, надежные детали? Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваши конкретные материалы и цели применения.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование