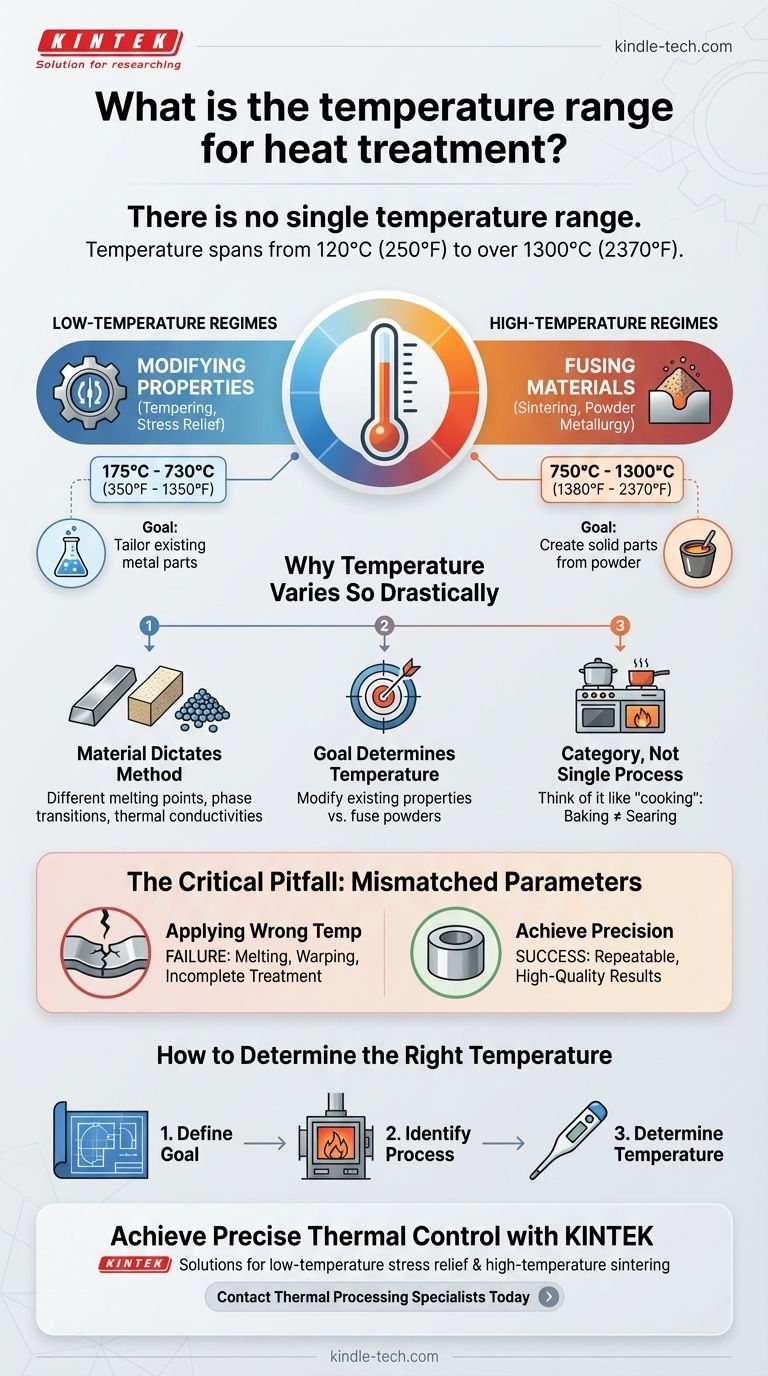

Единого температурного диапазона для термообработки не существует. Требуемая температура чрезвычайно широка, охватывая диапазон от 120°C (250°F) для специализированных применений до более 1300°C (2370°F) для таких процессов, как спекание. Правильная температура полностью зависит от конкретного обрабатываемого материала и желаемого результата.

Ключевой вывод состоит в том, чтобы рассматривать «термообработку» не как единую процедуру, а как категорию узкоспециализированных термических процессов. Правильная температура диктуется инженерной целью, будь то тонкое изменение свойств металла или фундаментальное сплавление порошковых материалов.

Почему температура так сильно варьируется

Термин «термообработка» охватывает широкий спектр металлургических процессов и процессов материаловедения. Каждый процесс использует точный термический цикл — нагрев, выдержку и охлаждение — для достижения определенного изменения физических, а иногда и химических свойств материала.

Это категория, а не единый процесс

Думайте о «термообработке» как о термине «готовка». Вы бы не стали спрашивать о единственной правильной температуре для приготовления пищи, поскольку выпечка торта при 175°C принципиально отличается от обжаривания стейка при 230°C.

Аналогично, температура для упрочнения стальной детали совершенно отличается от температуры, необходимой для сплавления керамических порошков в твердую деталь.

Материал диктует метод

Различные материалы имеют совершенно разные точки плавления, температуры фазовых переходов и теплопроводность.

Процесс термообработки должен быть адаптирован к конкретному сплаву, полимеру или керамике для достижения желаемого результата без повреждения или разрушения детали.

Цель определяет температуру

Намеченный результат является наиболее значимым фактором. Низкотемпературный процесс может быть направлен на снятие внутренних напряжений, в то время как высокотемпературный процесс направлен на полное изменение зернистой структуры материала или связывание отдельных частиц.

Распространенные режимы термообработки

Ссылки выделяют два различных примера, которые иллюстрируют этот широкий термический спектр. Каждый из них работает в своем температурном режиме для достижения разных целей.

Низкотемпературные вакуумные процессы

Эти обработки обычно проводятся при температуре от 175°C до 730°C (350-1350°F).

Их цель часто состоит в изменении существующих свойств без полного структурного преобразования. Это включает такие процессы, как отпуск (снижение хрупкости) или снятие напряжений (удаление внутренних напряжений, возникших при производстве).

Высокотемпературные процессы спекания

Спекание происходит при гораздо более высоких температурах, обычно между 750°C и 1300°C (1380-2370°F).

Цель здесь состоит не в изменении существующей твердой детали, а в сплавлении мелких порошков в твердую массу. Высокая температура обеспечивает энергию, необходимую для диффузии атомов через границы частиц, связывая их вместе.

Критическая ошибка, которой следует избегать

Самая распространенная ошибка — применение температурного диапазона одного процесса к другому. Использование температуры спекания для готовой стальной детали, предназначенной для отпуска, было бы не просто неправильным; это, скорее всего, полностью разрушило бы компонент.

Несоответствие параметров приводит к сбою

Применение слишком низкой температуры для предполагаемого процесса приведет к неполной или неудачной обработке. И наоборот, применение слишком высокой температуры может вызвать плавление, деформацию или образование нежелательных свойств материала.

Точность не подлежит обсуждению

Во всех видах термообработки точность и однородность имеют первостепенное значение. Даже небольшие отклонения от целевой температуры могут оказать существенное влияние на конечные свойства материала, влияя на его прочность, твердость и долговечность.

Как определить правильную температуру

Правильный подход состоит в том, чтобы сначала определить свою цель, затем определить конкретный процесс и соответствующую температуру, необходимую для ее достижения.

- Если ваша основная цель — изменение свойств существующей детали (например, снятие напряжений, отпуск): Вероятно, вы ищете низкотемпературные процессы, обычно ниже 730°C.

- Если ваша основная цель — создание твердой детали из порошка (например, порошковая металлургия, керамика): Вам потребуется высокотемпературный процесс спекания, часто работающий выше 750°C.

В конечном итоге, точная температура для любой термообработки является тщательно спроектированным параметром, определяемым спецификацией материала и желаемым инженерным результатом.

Сводная таблица:

| Цель процесса | Типичный температурный диапазон | Ключевое применение |

|---|---|---|

| Низкотемпературная модификация (например, отпуск, снятие напряжений) | 175°C - 730°C (350°F - 1350°F) | Изменение свойств существующих металлических деталей |

| Высокотемпературное спекание (например, порошковая металлургия) | 750°C - 1300°C (1380°F - 2370°F) | Сплавление порошковых материалов в твердые детали |

Достигните точного термического контроля для ваших материалов

Выбор неправильной температуры термообработки может привести к выходу деталей из строя и потере ресурсов. Точная температура имеет решающее значение и полностью зависит от вашего конкретного материала и инженерной цели.

KINTEK специализируется на прецизионных лабораторных печах и оборудовании для термической обработки, разработанном для обеспечения точной однородности температуры и контроля, необходимых для вашего применения, будь то работа с металлами, керамикой или современными порошками.

Позвольте нашим экспертам помочь вам выбрать правильное оборудование для вашего процесса. Мы предлагаем решения для низкотемпературного снятия напряжений и высокотемпературного спекания, обеспечивая повторяемые, высококачественные результаты.

Свяжитесь с нашими специалистами по термической обработке сегодня, чтобы обсудить ваши конкретные требования к термообработке и найти идеальное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какой пример закалки? Достижение оптимальной твердости с помощью точного охлаждения

- Каковы правила безопасности для всех процессов нагрева в лаборатории? Руководство по предотвращению несчастных случаев

- Как измеряется чистота металла? Поймите караты, пробу и процентное содержание для золота и серебра

- Какова цель муфельной печи в лаборатории? Достижение чистого, высокотемпературного нагрева для ваших материалов

- Какие металлы нельзя закалить термической обработкой? Поймите пределы термического упрочнения.