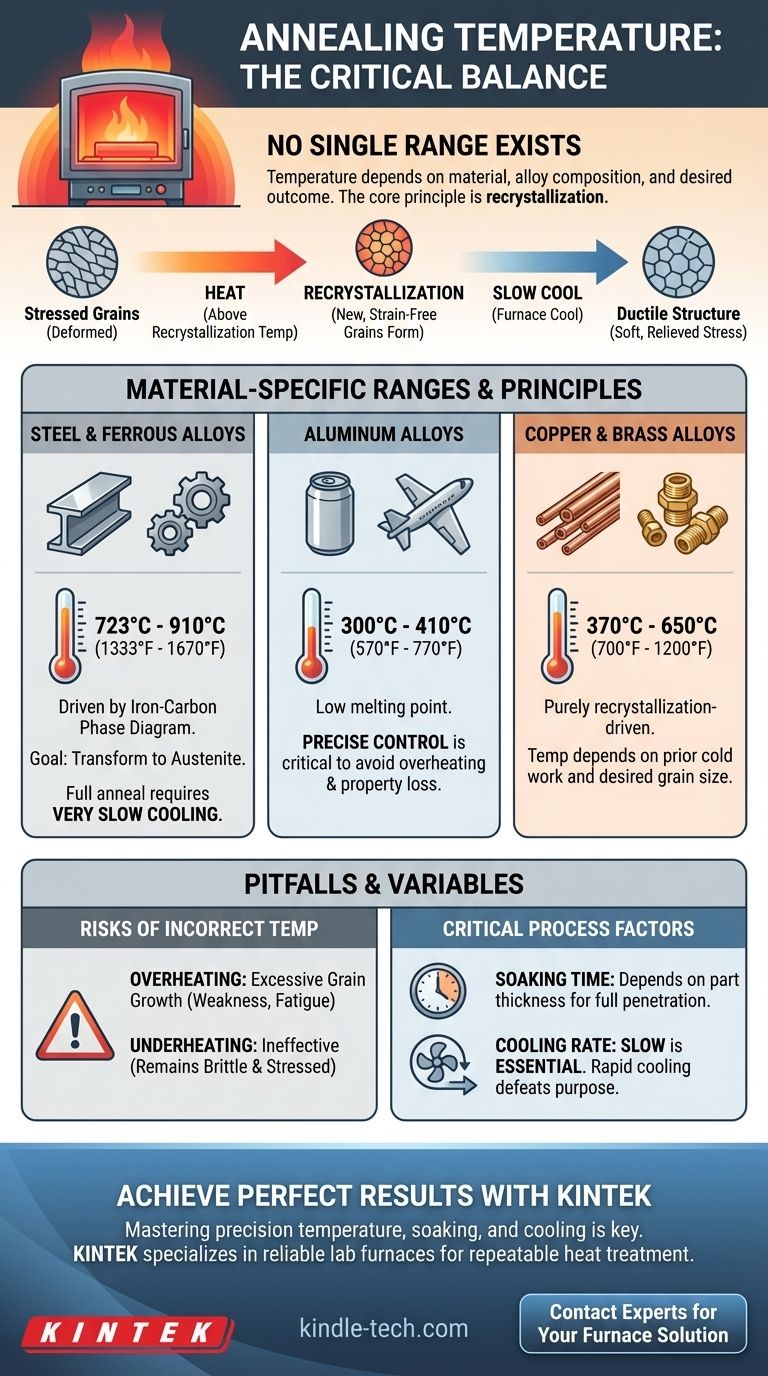

Критически важно, что единого диапазона температур для отжига не существует. Правильная температура полностью зависит от конкретного обрабатываемого материала, состава его сплава и желаемого результата. Для сталей этот диапазон обычно составляет от 723°C до 910°C (от 1333°F до 1670°F), в то время как для алюминиевых сплавов он может быть от 300°C до 410°C (от 570°F до 770°F).

Основной принцип отжига заключается не в достижении «волшебного числа», а в нагреве материала выше его температуры рекристаллизации с последующим медленным охлаждением. Этот процесс восстанавливает внутреннюю кристаллическую структуру материала, снимая напряжение и повышая его пластичность.

Основной принцип: Что достигается отжигом

На микроскопическом уровне отжиг — это процесс восстановления и ремонта. Он обращает вспять эффекты наклёпа, который возникает, когда металл изгибается, подвергается ковке или механической обработке.

Снятие внутренних напряжений

Когда вы сгибаете кусок металла, вы не просто меняете его форму; вы деформируете его внутреннюю кристаллическую структуру, известную как зерна. Это создает высокую плотность дефектов, называемых дислокациями, которые делают материал более твердым, хрупким и полным внутренних напряжений.

Роль температуры

Нагрев обеспечивает тепловую энергию, необходимую для движения атомов в кристаллической решетке. По мере повышения температуры эта подвижность атомов значительно возрастает.

Рекристаллизация: Ключевая трансформация

Самое важное событие во время отжига — это рекристаллизация. Это точка, в которой начинают образовываться и расти новые, свободные от деформации зерна, поглощая старые, деформированные зерна. Чтобы отжиг был эффективным, температура должна быть достаточно высокой, чтобы инициировать и завершить этот процесс.

Почему температура варьируется в зависимости от материала

Температура рекристаллизации — это уникальное свойство каждого материала, поэтому температуры отжига так сильно различаются.

Сталь и черные сплавы

Для стали температуры отжига точно определяются диаграммой фазового состава железо-углерод. Цель часто состоит в том, чтобы нагреть сталь выше ее верхней критической температуры (A3 или Acm) для преобразования ее структуры в однородную фазу, называемую аустенитом.

Полный отжиг для типичной углеродистой стали включает нагрев примерно на 30–50°C (50–90°F) выше этой критической точки, выдержку при этой температуре, а затем чрезвычайно медленное охлаждение в печи. Это приводит к получению мягкой, пластичной структуры с крупным перлитом.

Медь и латунные сплавы

Медь и ее сплавы, такие как латунь, не претерпевают тех же фазовых превращений, что и сталь. Их отжиг связан исключительно с рекристаллизацией.

Типичный диапазон температур отжига для чистой меди составляет от 370°C до 650°C (от 700°F до 1200°F). Точная температура зависит от степени предварительной холодной деформации и желаемого конечного размера зерна.

Алюминиевые сплавы

Алюминий имеет гораздо более низкую температуру плавления, поэтому его температуры отжига также значительно ниже. Диапазон обычно составляет от 300°C до 410°C (от 570°F до 770°F).

Контроль температуры особенно важен для алюминия, так как перегрев может легко привести к потере механических свойств или даже частичному расплавлению.

Понимание компромиссов и подводных камней

Достижение правильного результата отжига требует точного баланса температуры, времени и скорости охлаждения. Ошибка в любом из этих параметров может испортить заготовку.

Риск перегрева

Превышение оптимальной температуры отжига опасно. Это может вызвать чрезмерный рост зерна, когда новообразованные кристаллы становятся слишком большими. Это значительно снижает прочность, вязкость и усталостную долговечность материала. В крайних случаях это может привести к необратимому повреждению или плавлению.

Проблема недостаточного нагрева

Если температура слишком низкая — ниже точки рекристаллизации материала — процесс отжига просто не удастся. Внутренние напряжения от наклёпа не будут сняты, и материал останется твердым и хрупким.

Влияние времени выдержки

Выдержка относится к удержанию материала при целевой температуре. Требуемое время зависит от толщины и массы детали. Толстый компонент требует более длительного времени выдержки, чтобы тепло полностью проникло в его сердцевину и трансформировалась вся структура.

Критическая роль скорости охлаждения

Для большинства процессов отжига (особенно для полного отжига стали) очень медленная скорость охлаждения имеет решающее значение. Быстрое охлаждение, такое как закалка в воздухе или воде, вновь введет напряжения и упрочнит материал, сведя на нет цель отжига. Стандартная практика — дать детали медленно остыть вместе с печью в течение многих часов.

Сделайте правильный выбор для вашей цели

Чтобы определить правильные параметры отжига, вы должны сначала определить свой материал и свою цель.

- Если ваш основной фокус — работа со сталью: Обратитесь к диаграмме фазового состава железо-углерод для вашей конкретной марки стали, чтобы определить ее критические температуры (A1, A3, Acm) в качестве ориентира.

- Если ваш основной фокус — цветные металлы, такие как медь или алюминий: Обратитесь к надежному металлургическому справочнику или техническому паспорту поставщика материала, чтобы узнать проверенные диапазоны температур для этого конкретного сплава.

- Если ваш основной фокус — достижение максимальной мягкости и пластичности: Вероятно, вы выполняете полный отжиг, который требует нагрева выше верхней критической температуры и обеспечения очень медленного охлаждения в печи.

- Если ваш основной фокус — снятие напряжений между этапами производства: Может быть достаточным и более эффективным, чем полный отжиг, низкотемпературный «процессный отжиг» или «отжиг для снятия напряжений».

В конечном счете, успешный отжиг основан на понимании того, что температура — это инструмент для манипулирования фундаментальными свойствами конкретного материала.

Сводная таблица:

| Материал | Типичный диапазон температур отжига | Ключевой принцип |

|---|---|---|

| Сталь | 723°C - 910°C (1333°F - 1670°F) | Нагрев выше верхней критической температуры (A3) для полного отжига |

| Алюминиевые сплавы | 300°C - 410°C (570°F - 770°F) | Точный контроль критичен для предотвращения перегрева |

| Медь/Латунь | 370°C - 650°C (700°F - 1200°F) | Определяется рекристаллизацией холоднодеформированной структуры |

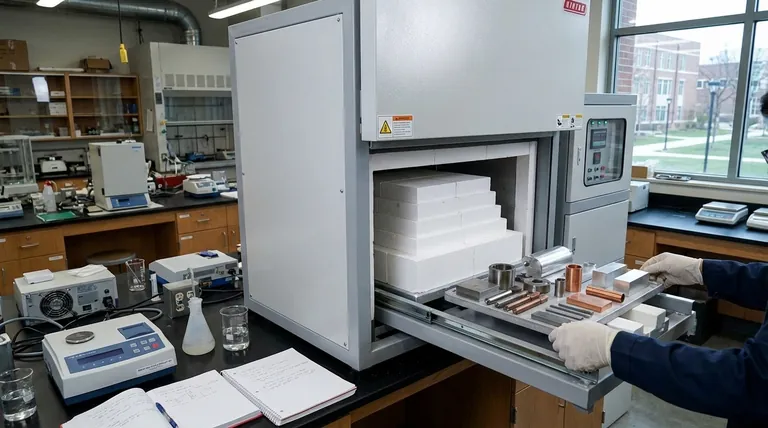

Достигните идеальных результатов отжига с KINTEK

Освоение точной температуры, времени выдержки и скорости охлаждения для вашего конкретного материала — ключ к успешному отжигу. Независимо от того, работаете ли вы со сталью, алюминием, медью или другими сплавами, наличие правильной лабораторной печи является обязательным условием для достижения желаемых свойств материала, таких как пластичность и снятие напряжений.

KINTEK специализируется на прецизионных лабораторных печах и оборудовании, предназначенном для надежных и воспроизводимых процессов термообработки. Наши решения помогают избежать ловушек перегрева, недостаточного нагрева и неправильного охлаждения, гарантируя, что ваши материалы будут работать именно так, как требуется.

Готовы оптимизировать процесс отжига? Свяжитесь с нашими экспертами сегодня, чтобы подобрать идеальную печь для специфических требований вашей лаборатории в области материаловедения.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- В чем разница между муфельной печью и сушильным шкафом? Выберите правильный инструмент для вашего термического процесса

- Каковы меры безопасности при термообработке? Полное руководство по защите персонала и объектов

- Каково основное применение печи в химической промышленности? Мастер термической обработки для трансформации материалов

- Каковы классификации огнеупорных материалов? Руководство по химическому и термическому выбору

- Что такое прокаливание в муфельной печи? Руководство по точному анализу неорганического содержания