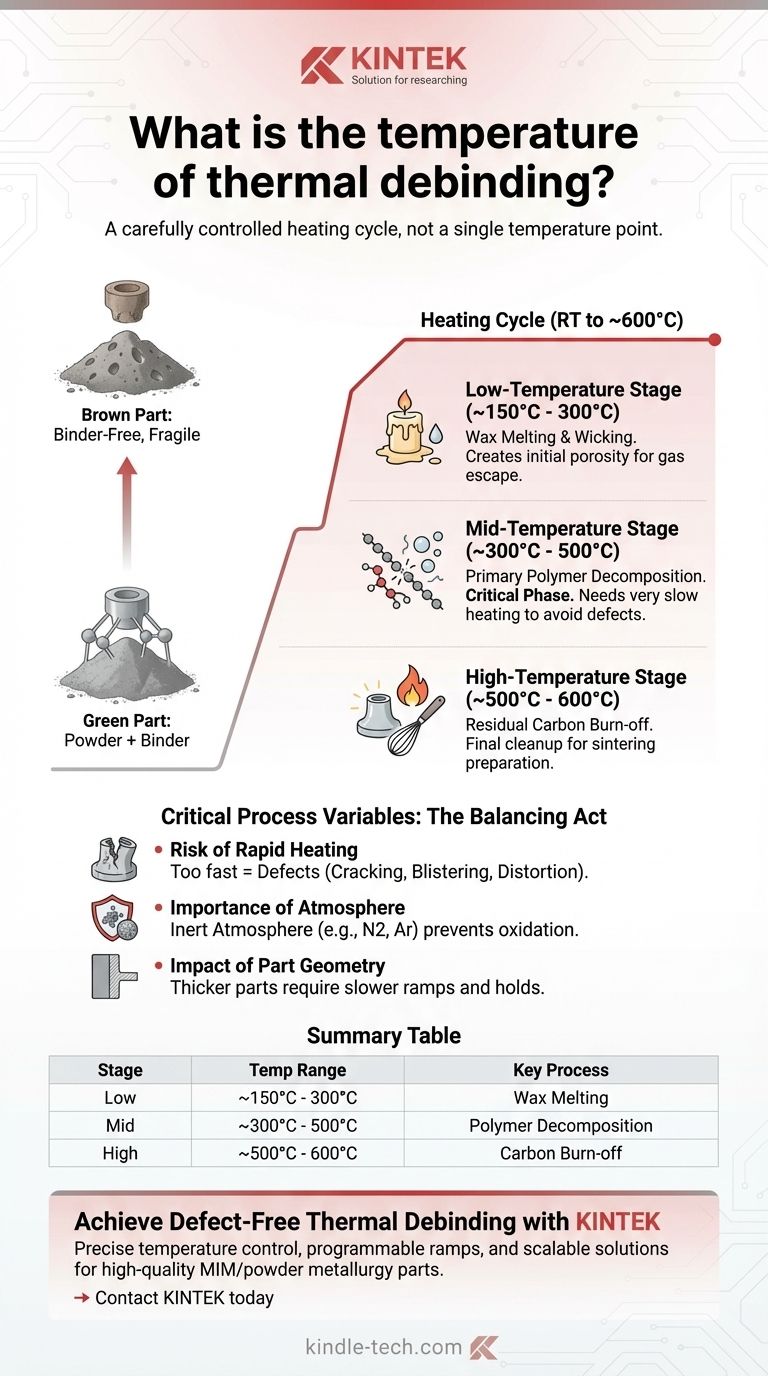

При термической дебиндеризации процесс не устанавливается на одну температуру, а включает тщательно контролируемый цикл нагрева, который обычно варьируется от комнатной температуры до примерно 600°C (1112°F). Этот многоступенчатый процесс разработан для систематического удаления полимерного связующего из "сырой" детали без внесения дефектов перед окончательной стадией спекания.

Основная задача термической дебиндеризации заключается не просто в достижении целевой температуры, а в управлении скоростью нагрева через различные температурные зоны. Медленный, контролируемый подъем температуры необходим для того, чтобы газы разложения связующего могли выйти, не создавая внутреннего давления, которое может привести к растрескиванию или деформации хрупкой детали.

Назначение термической дебиндеризации

Термическая дебиндеризация является критически важным этапом в процессах порошковой металлургии, таких как литье под давлением металлов (MIM). Она выполняет одну основную функцию: удаление "связующего", которое представляет собой смесь полимеров и восков, действующих как временный клей.

Это связующее придает компоненту его форму и прочность при обращении в его исходном, неспеченном состоянии, часто называемом "сырой" деталью. Прежде чем металлические частицы могут быть сплавлены вместе в высокотемпературной печи для спекания, это связующее должно быть полностью и чисто удалено.

Стадии выжигания связующего

Процесс представляет собой прохождение через различные температурные зоны, причем каждая стадия нацелена на отдельный компонент системы связующего. Окончательный температурный профиль сильно зависит от используемого связующего и геометрии детали.

Низкотемпературная стадия (~150°C - 300°C)

На этой начальной фазе компоненты связующего с самой низкой температурой плавления, часто воски, начинают плавиться и выходить на поверхность или испаряться.

Это критически важный шаг, поскольку он открывает сеть пор внутри детали. Эта пористость служит путем выхода для газов, которые будут образовываться на следующей, более агрессивной стадии.

Среднетемпературная стадия (~300°C - 500°C)

Это наиболее критическая и высокорисковая фаза дебиндеризации. На этой стадии основной структурный полимер системы связующего подвергается термическому разложению, распадаясь на газообразные побочные продукты.

Скорость нагрева здесь должна быть чрезвычайно медленной. Если температура поднимается слишком быстро, скорость образования газа превысит скорость, с которой он может выйти через пористую сеть, что приведет к разрушению детали.

Высокотемпературная стадия (~500°C - 600°C)

Эта заключительная стадия действует как фаза очистки. Печь поддерживается при этой более высокой температуре, чтобы обеспечить полное выгорание любого остаточного углерода, оставшегося после разложившегося полимера.

Завершение этой стадии жизненно важно для достижения хороших свойств материала и предотвращения загрязнения в последующем процессе спекания. После этого компонент известен как "коричневая" деталь — чрезвычайно хрупкая, но свободная от связующего.

Понимание компромиссов: Критические переменные процесса

Успешная дебиндеризация — это балансирующий акт. Просто установка печи на 600°C приведет к катастрофическому отказу. Вы должны управлять всем циклом.

Риск быстрого нагрева

Единственная наиболее распространенная причина дефектов — слишком высокая скорость нагрева. Это приводит к задерживанию газов разложения, что вызывает накопление внутреннего давления, которое может привести к:

- Растрескиванию: Деталь буквально разрушается под давлением.

- Вспучиванию: Карманы газа образуют пузырьки на поверхности детали.

- Деформации: Деталь проседает или деформируется, теряя свою первоначальную форму.

Важность атмосферы

Термическая дебиндеризация редко проводится в атмосферном воздухе, так как это привело бы к окислению мелких металлических порошков. Процесс обычно проводится в инертной атмосфере (например, азота или аргона) или в вакууме.

Эта контролируемая атмосфера помогает удалять побочные продукты связующего и, что наиболее важно, защищает частицы металла от окисления до тех пор, пока они не будут готовы к спеканию.

Влияние геометрии детали

Толстые или крупные детали значительно сложнее дебиндеризовать, чем тонкостенные. Нагрев сердцевины толстой секции занимает гораздо больше времени.

Кроме того, путь выхода для газов разложения гораздо длиннее. По этой причине для более толстых деталей требуются гораздо более медленные темпы нагрева и могут потребоваться длительные "выдержки" при определенных температурах, чтобы процесс достиг равновесия.

Правильный выбор для вашего процесса

Идеальный цикл термической дебиндеризации специфичен для вашего связующего, материала и геометрии детали. Однако общие принципы могут помочь вам в подходе.

- Если ваш основной акцент делается на целостности детали: Приоритет отдавайте медленной, консервативной скорости нагрева, особенно между 300°C и 500°C, где разлагается основная масса связующего.

- Если ваш основной акцент делается на обработке толстостенных деталей: Применяйте еще более медленный профиль нагрева и рассмотрите возможность добавления изотермических выдержек ниже и во время основной стадии разложения для обеспечения равномерного выгорания от сердцевины до поверхности.

- Если ваш основной акцент делается на оптимизации процесса и скорости: Сначала установите надежный, бездефектный базовый цикл, затем осторожно увеличивайте скорости подъема температуры небольшими приращениями, проверяя качество детали на каждом шаге.

В конечном итоге, успешная термическая дебиндеризация достигается терпением и точным контролем, а не просто достижением конечной температуры.

Сводная таблица:

| Стадия | Диапазон температур | Ключевой процесс | Критический фактор |

|---|---|---|---|

| Низкотемпературная | ~150°C - 300°C | Плавление/испарение легкоплавких восков | Создает начальную пористость для выхода газа |

| Среднетемпературная | ~300°C - 500°C | Разложение основного полимерного связующего | Медленная скорость нагрева критична для предотвращения дефектов |

| Высокотемпературная | ~500°C - 600°C | Выжигание остаточного углерода | Обеспечивает чистую деталь для спекания |

Добейтесь бездефектной термической дебиндеризации с KINTEK

Точное соблюдение температурных циклов и скоростей нагрева при термической дебиндеризации критически важно для производства высококачественных деталей, полученных методом литья под давлением металлов (MIM) или порошковой металлургии. KINTEK специализируется на лабораторных печах и решениях для термической обработки, разработанных для точного контроля, необходимого при дебиндеризации и спекании.

Наш опыт и оборудование помогут вам:

- Предотвращать дефекты: Точный контроль температуры и программируемые режимы нагрева минимизируют риск растрескивания, вспучивания и деформации.

- Обрабатывать сложные геометрии: Оптимизируйте циклы для толстостенных или сложных деталей с надежным, равномерным нагревом.

- Масштабировать ваш процесс: От НИОКР до производства, найдите подходящее печное решение для ваших потребностей в производительности и качестве.

Готовы оптимизировать ваш процесс дебиндеризации? Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для термической обработки. Свяжитесь с KINTEK сегодня, чтобы обсудить специфические требования вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Какова цель лабораторной печи? Обеспечение точной высокотемпературной обработки

- Какова температура отжига кварца? Достижение оптимальной термической стабильности для ваших компонентов

- Что такое процесс термической удаления связующего? Руководство по безопасному удалению связующего для MIM и керамики

- Каково назначение муфельной печи? Достижение чистой высокотемпературной обработки

- Каково назначение муфельной печи высокого нагрева? Достижение чистого, не загрязненного теплового процесса