Единой температуры для спекания керамики не существует. Вместо этого правильная температура определяется конкретным материалом и желаемыми конечными свойствами. Как общее правило, спекание требует температуры, превышающей 60% абсолютной температуры плавления материала (Tm), которая часто находится в диапазоне от 1300°C до 1500°C для распространенной технической керамики, такой как цирконий.

Основной вывод заключается в том, что температура спекания — это не фиксированное число, а критически важная переменная в контролируемом процессе. Цель состоит в том, чтобы приложить ровно столько тепловой энергии, чтобы спечь частицы керамики в плотную твердую массу без образования дефектов из-за избыточного тепла.

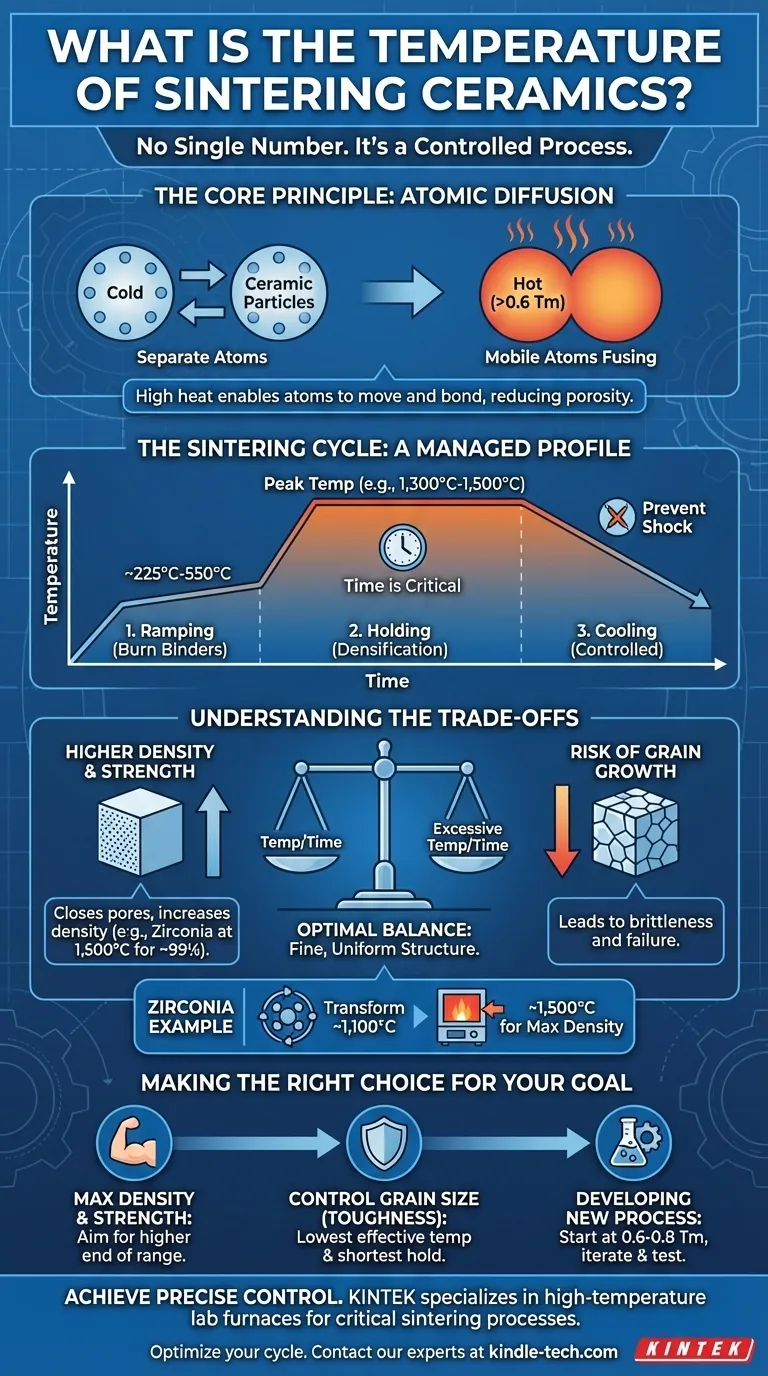

Основной принцип: температура и диффузия

Основная цель нагрева керамики — обеспечить атомную диффузию. При высоких температурах атомы в точках контакта между отдельными частицами керамического порошка становятся подвижными, что позволяет частицам сливаться друг с другом.

«Эмпирическое правило»: спекание и температура плавления (Tm)

Широко принятой отправной точкой является то, что эффективное спекание начинается при температурах выше 0,6-кратного значения температуры плавления материала (Tm).

Это не строгий закон, а скорее ориентир. Он указывает на температуру, при которой атомы обладают достаточной энергией для перемещения и образования связей, уменьшая пустое пространство (пористость) между частицами.

Как температура способствует уплотнению

По мере повышения температуры скорость атомной диффузии ускоряется. Этот процесс уменьшает общую площадь поверхности порошковой массы, закрывает поры и вызывает усадку и увеличение плотности всего изделия.

Конечная цель — приблизиться к теоретически максимальной плотности материала, создавая прочную, непористую конечную деталь.

Спекание — это процесс, а не одна температура

Достижение правильных свойств требует тщательно управляемого профиля нагрева и охлаждения, известного как цикл спекания. Простого достижения пиковой температуры недостаточно.

Цикл спекания: подъем, выдержка и охлаждение

Типичный цикл включает несколько этапов. Например, деталь может медленно нагреваться до низкой температуры (например, 225°C – 550°C) для выжигания связующих веществ из производственного процесса.

Затем температура быстрее повышается до пиковой температуры спекания (например, 1300°C) и выдерживается в течение определенного времени. Именно во время этой «выдержки» или «прогрева» происходит большая часть уплотнения.

Наконец, деталь контролируемо охлаждается, чтобы предотвратить термический шок и растрескивание.

Пример циркония

Цирконий является прекрасной иллюстрацией этого принципа. Он претерпевает критическое изменение кристаллической структуры (фазовый переход) при температуре около 1100°C – 1200°C.

Однако для достижения максимально возможной плотности (близкой к 99%) печи часто обжигают цирконий при температуре около 1500°C. Это демонстрирует, что оптимальная температура спекания часто значительно выше температуры фазового перехода материала.

Понимание компромиссов

Выбор температуры спекания включает в себя балансирование конкурирующих факторов. Это критическое решение, которое напрямую влияет на конечные механические и физические свойства керамической детали.

Температура против конечной плотности

Более высокие температуры, как правило, приводят к более высокой плотности и, следовательно, к большей прочности. Пример с цирконием показывает, что обжиг при 1500°C дает более плотную деталь, чем обжиг при 1200°C.

Это прямой компромисс между стоимостью энергии печи и требованиями к производительности конечного компонента.

Риск чрезмерного спекания

Чрезмерная температура или слишком длительное выдерживание детали при пиковой температуре может привести к росту зерна. Хотя деталь может быть плотной, аномально крупные кристаллы могут сделать керамику хрупкой и склонной к разрушению.

Идеальный процесс обеспечивает максимальную плотность при сохранении мелкой, однородной структуры зерна.

Время как критический фактор

Продолжительность выдержки при пиковой температуре так же важна, как и сама температура. Более длительное время выдержки (например, 180 минут против 40 минут) дает больше времени для диффузии, что может увеличить плотность, но также несет риск нежелательного роста зерна.

Сделайте правильный выбор для вашей цели

Оптимальный профиль спекания полностью зависит от вашей цели. Используйте эти принципы для принятия решений.

- Если ваш основной акцент делается на достижении максимальной плотности и прочности: вам, вероятно, потребуется спекать при более высокой температуре в рекомендованном диапазоне материала, часто значительно выше любых температур фазового перехода.

- Если ваш основной акцент делается на контроле размера зерна для обеспечения прочности: вам следует стремиться к самой низкой эффективной температуре и самому короткому времени выдержки, которые обеспечивают требуемую минимальную плотность.

- Если вы разрабатываете новый керамический процесс: начните с ориентира в 0,6–0,8-кратного значения температуры плавления материала (Tm) и проводите итеративные испытания для нахождения идеального баланса температуры, времени и конечных свойств.

Освоение профиля спекания дает вам точный контроль над конечной производительностью вашего керамического материала.

Сводная таблица:

| Керамический материал | Типичный диапазон спекания | Ключевое соображение |

|---|---|---|

| Цирконий | ~1300°C до 1500°C | Более высокие температуры (например, 1500°C) обеспечивают плотность почти 99%. |

| Общая техническая керамика | >60% от температуры плавления (Tm) | Начальный ориентир; оптимальная температура балансирует плотность и рост зерна. |

Достигните точного контроля над свойствами вашей керамики

Освоение процесса спекания является ключом к производству высокоэффективных керамических компонентов с точно необходимой плотностью, прочностью и ударной вязкостью. Правильная лабораторная печь необходима для выполнения точных температурных профилей и времени выдержки, описанных в этой статье.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности материаловедения и исследовательских лабораторий. Наш ассортимент высокотемпературных печей разработан для обеспечения точного контроля и надежности, необходимых для критически важных процессов спекания.

Позвольте нам помочь вам оптимизировать цикл спекания. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное керамическое применение и найти идеальное печное решение для ваших исследовательских или производственных целей.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Каково основное преимущество использования трубчатой печи? Обеспечение превосходного контроля температуры и атмосферы

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?