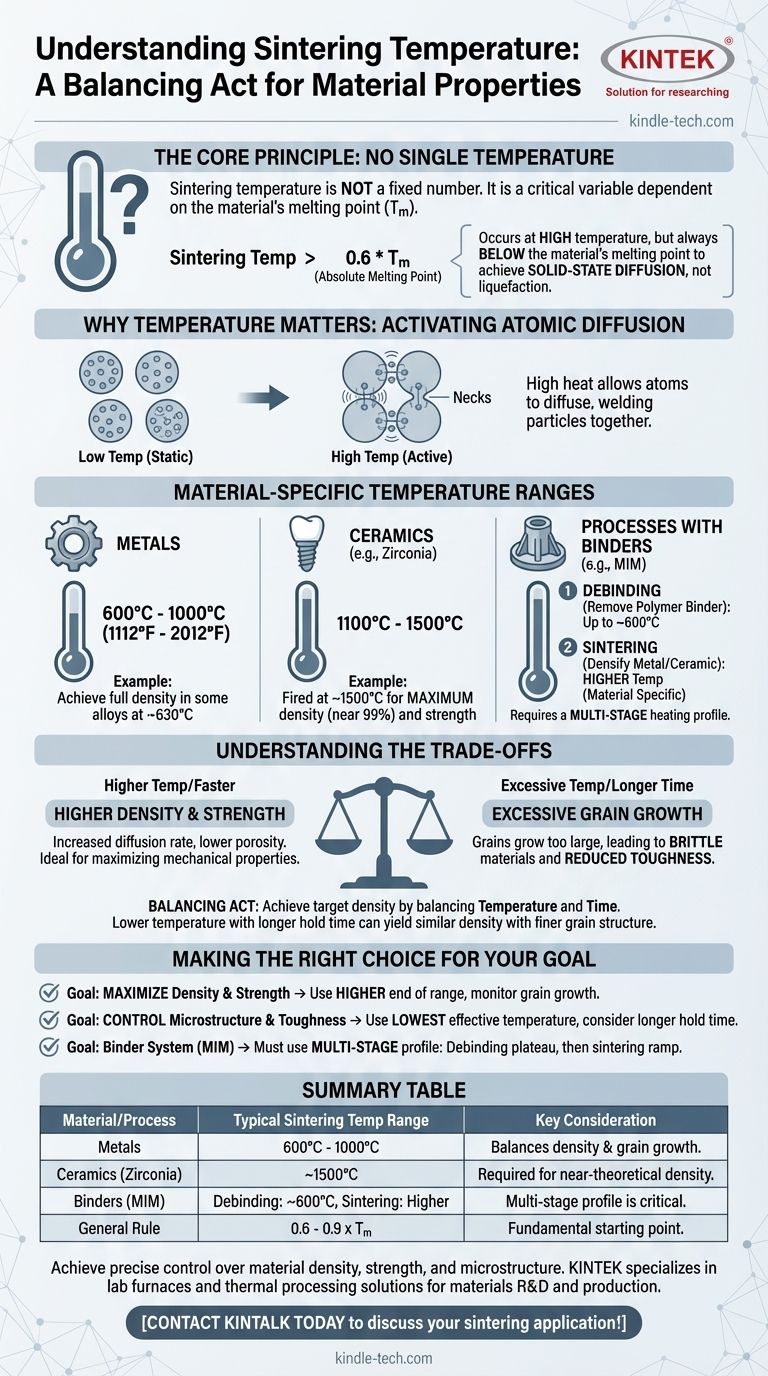

Не существует единой температуры для спекания; правильная температура полностью зависит от конкретного обрабатываемого материала. Как общее правило, спекание происходит при высокой температуре, обычно выше 0,6 от абсолютной температуры плавления (Tm) материала. Это обеспечивает необходимую тепловую энергию для слияния частиц порошка атомами без плавления основного материала.

Основной принцип, который необходимо понять, заключается в том, что температура спекания — это не фиксированное число, а критически важная технологическая переменная. Она тщательно выбирается на основе температуры плавления материала для активации атомной диффузии, уплотнения порошка в твердую массу при точном контроле его конечной плотности и микроструктуры.

Основной принцип: почему важна температура

Спекание — это термический процесс, который придает порошковым материалам прочность и структуру. Температура является самым важным рычагом управления результатом.

Активация атомной диффузии

Атомы в твердом теле не статичны. Температура является мерой их вибрации, и при высоких температурах атомы могут двигаться или «диффундировать». Спекание использует это явление. Высокий нагрев позволяет атомам в точках контакта между частицами порошка перемещаться через границы, эффективно сваривая частицы вместе и уменьшая общую площадь поверхности.

«Эмпирическое правило»: ниже точки плавления

Спекание всегда происходит ниже температуры плавления материала. Цель состоит в твердофазной диффузии, а не в разжижении. Ориентир в 0,6 * Tm — это отправная точка, при этом большинство промышленных процессов работают в диапазоне от 0,6 до 0,9 от температуры плавления, чтобы сбалансировать скорость и контроль.

От природных руд до передовой керамики

Этот процесс является основополагающим как в природе, так и в промышленности. В геологическом смысле так уплотняются минеральные отложения в плотную руду на протяжении тысячелетий. В производстве это важный этап для создания деталей из металлов, керамики и некоторых пластмасс.

Температуры спекания для распространенных материалов

Требуемая температура сильно варьируется в зависимости от класса материала, что подчеркивает важность знаний о конкретном материале.

Металлы

Многие металлы спекают в диапазоне от 600°C до 1000°C (от 1112°F до 2012°F). Однако точная температура выбирается для достижения определенного результата. Для некоторых применений температуры 630°C достаточно для достижения полной плотности в определенном металлическом сплаве.

Керамика (пример циркония)

Керамика требует значительно более высоких температур. Диоксид циркония, распространенная стоматологическая и промышленная керамика, претерпевает критическое изменение кристаллической фазы при температуре около 1100°C - 1200°C. Однако для достижения максимальной плотности (близкой к 99%) и прочности печи нагревают до гораздо более высокой температуры, обычно около 1500°C.

Процессы со связующими

В таких процессах, как литье металла под давлением (MIM), с металлическим порошком смешивается полимерное связующее. Прежде чем начнется спекание, это связующее должно быть удалено. Этот этап «удаления связующего» (debinding) является отдельным процессом нагрева, который обычно завершается при температуре до 600°C, после чего температура дополнительно повышается для фактического спекания металлических частиц.

Понимание компромиссов

Выбор температуры спекания — это баланс между достижением желаемых свойств и предотвращением потенциальных дефектов.

Более высокая температура для более высокой плотности

Как правило, более высокая температура спекания увеличивает скорость атомной диффузии. Это приводит к более быстрой и полной консолидации, в результате чего конечная деталь имеет более высокую плотность, меньшую пористость и большую механическую прочность. Пример с цирконием, обжигаемым при 1500°C для достижения 99% плотности, прекрасно иллюстрирует этот принцип.

Риск чрезмерного роста зерна

Основным недостатком чрезмерной температуры или времени является рост зерна. По мере слияния частиц кристаллические структуры (зерна) становятся больше. Хотя некоторый рост необходим, слишком большие зерна могут сделать материал более хрупким и снизить его вязкость. Контроль размера зерна часто так же важен, как и максимизация плотности.

Баланс времени и температуры

Результаты спекания являются функцией как температуры, так и времени. Иногда можно добиться схожей плотности, спекая при более низкой температуре, но в течение более длительного времени. Этот подход часто используется, когда мелкая структура зерна является критическим требованием для производительности конечного компонента.

Принятие правильного решения для вашей цели

Оптимальная температура спекания определяется конечной целью вашего компонента. Используйте эти принципы в качестве руководства.

- Если ваш основной фокус — максимизация плотности и прочности: Используйте температуру в верхнем диапазоне установленного диапазона спекания материала, но помните о точке снижения отдачи, когда рост зерна становится проблемой.

- Если ваш основной фокус — контроль микроструктуры и вязкости: Выбирайте самую низкую эффективную температуру, которая все еще может обеспечить целевую плотность, возможно, компенсируя это более длительным временем выдержки.

- Если вы работаете с системой, включающей связующее: Ваш профиль нагрева должен быть многоступенчатым, с низкотемпературным плато для безопасного выжигания связующего перед повышением до температуры спекания материала.

Понимание этих взаимосвязей превращает спекание из простого этапа нагрева в мощный инструмент для точного проектирования свойств материала.

Сводная таблица:

| Материал/Процесс | Типичный диапазон температур спекания | Ключевое соображение |

|---|---|---|

| Металлы | 600°C - 1000°C (1112°F - 2012°F) | Баланс между плотностью и ростом зерна. |

| Керамика (например, цирконий) | ~1500°C | Требуется для плотности, близкой к теоретической (>99%). |

| Процессы со связующими (например, MIM) | Удаление связующего: до ~600°C; Спекание: выше | Критически важен многоступенчатый профиль. |

| Общее правило | 0,6 - 0,9 x Абсолютная температура плавления (Tm) | Основная отправная точка для всех материалов. |

Достигните точного контроля над плотностью, прочностью и микроструктурой вашего материала. Правильная печь для спекания и термический профиль имеют решающее значение для вашего успеха. KINTEK специализируется на лабораторных печах и решениях для термической обработки для исследований и разработок материалов и производства. Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для достижения ваших конкретных материаловедческих целей.

Свяжитесь с KINTALK сегодня, чтобы обсудить ваше применение спекания!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония