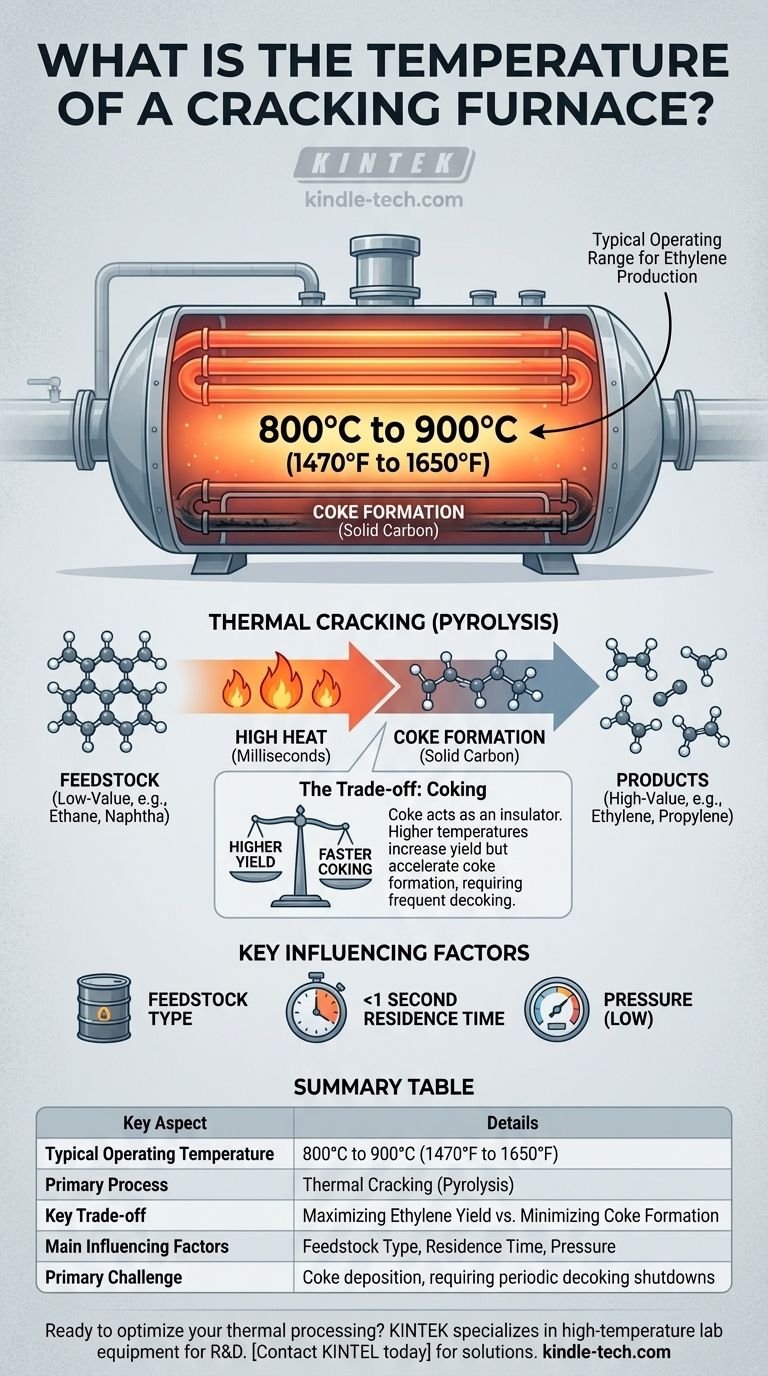

В нефтехимической промышленности типичная паровая крекинг-печь, используемая для производства этилена, работает с температурой на выходе из труб в диапазоне от 800°C до 900°C (от 1470°F до 1650°F). Эта температура не является фиксированной величиной, а точно контролируется в зависимости от конкретного углеводородного сырья и желаемых продуктов.

Термин «крекинг-печь» относится к технологической функции установки — термическому разложению углеводородов, — а не к конкретному типу технологии нагрева. Главное, что следует понимать: температура является тщательно управляемой переменной, предназначенной для оптимизации выхода ценных химических веществ при минимизации нежелательных побочных продуктов, таких как кокс.

Понимание процесса «Крекинга»

Чтобы понять температуру, нужно сначала понять цель. Крекинг-печь — это химический реактор, единственная цель которого — преобразование углеводородов низкой ценности в углеводороды высокой ценности.

Что такое термический крекинг?

Термический крекинг, или пиролиз, использует высокую температуру для разрыва прочных химических связей внутри крупных молекул углеводородов. Этот процесс «расщепляет» их на более мелкие и ценные молекулы.

Например, этан (C₂H₆) подвергается крекингу для получения этилена (C₂H₄), основного строительного блока для пластмасс. Более тяжелое сырье, такое как нафта, может быть расщеплено на этилен, пропилен и другие полезные химические вещества.

Почему именно этот температурный диапазон?

Диапазон от 800°C до 900°C является химической «золотой серединой» для легкого сырья.

При этих температурах энергии достаточно для эффективного разрыва связей углерод-углерод (C-C) и углерод-водород (C-H). Реакция происходит за миллисекунды.

Если температура слишком низкая, реакция крекинга слишком медленная, чтобы быть экономически выгодной. Если она слишком высокая, это способствует нежелательным побочным реакциям, в первую очередь производя избыток метана и кокса (твердого углерода).

Ключевые факторы, влияющие на температуру

Идеальная температура — это не одно фиксированное число. Это динамическая переменная, на которую влияет несколько факторов:

- Сырье: Более тяжелое сырье (например, газовое масло) требует других температурных профилей и более длительного времени пребывания, чем более легкое (например, этан).

- Время пребывания: Это чрезвычайно короткий промежуток времени (часто менее секунды), в течение которого углеводород находится в самой горячей части печи. Оно точно контролируется вместе с температурой.

- Давление: Крекинг обычно проводится при низком парциальном давлении углеводородов, что способствует образованию олефинов, таких как этилен.

Различие между типами печей и процессами

В предоставленных вами источниках упоминаются муфельные и индукционные печи, которые могут достигать очень высоких температур — в некоторых случаях до 1800°C. Однако важно отличать метод нагрева от промышленного процесса.

Роль промышленной крекинг-печи

Промышленная крекинг-печь — это массивное оборудование с прямым нагревом. Она содержит змеевики из металлических сплавов, по которым протекает углеводородное сырье.

Горелки, расположенные вдоль стенок печи, нагревают эти трубы до точной температуры, необходимой для инициирования реакции крекинга внутри. Задача печи — просто обеспечить этот точный и интенсивный тепловой профиль.

А как насчет индукционных или муфельных печей?

Индукционные и муфельные печи определяются их технологией нагрева.

Индукционная печь нагревает проводящий материал с помощью электромагнитной индукции, в то время как муфельная печь часто использует внешний огонь для нагрева отдельной камеры, обеспечивая контролируемую атмосферу.

Хотя эти печи, безусловно, могут достигать температур, необходимых для крекинга, они не являются технологией, используемой для крупномасштабного промышленного производства этилена. Они чаще встречаются в лабораториях, литейных цехах или специализированных приложениях по переработке материалов.

Понимание основного компромисса: Коксование

Работа при таких высоких температурах создает серьезную эксплуатационную проблему, которая определяет весь процесс.

Неизбежная проблема кокса

При температурах крекинга часть молекул углеводородов полностью разлагается до чистого углерода, или кокса. Этот твердый кокс откладывается на внутренней стенке труб печи.

Влияние коксования

Кокс действует как изолятор. По мере его накопления он снижает передачу тепла от горелок печи к углеводородам внутри трубы.

Чтобы компенсировать это, операторы вынуждены повышать температуру нагрева печи для поддержания требуемой технологической температуры. В конечном итоге это достигает предела, увеличивает механическое напряжение на трубах и снижает эффективность.

Баланс между выходом и временем работы

Это создает основной производственный компромисс. Работа при более высоких температурах может увеличить выход ценных продуктов, таких как этилен. Однако более высокие температуры также резко ускоряют образование кокса.

Более быстрое коксование означает, что печь должна чаще отключаться для процедуры «декоксирования», в ходе которой углерод выжигается паром и воздухом. Это приводит к потере производства.

Принятие правильного решения для вашей цели

Оптимальная температура крекинг-печи — это не статичное число, а стратегическое решение, основанное на экономических и эксплуатационных целях.

- Если ваша основная цель — максимизировать выход этилена: Вы будете работать в верхней части температурного диапазона (например, 875°C и выше) и мириться с более коротким временем работы между остановками для декоксирования.

- Если ваша основная цель — эксплуатационная стабильность и длительное время работы: Вы можете работать при немного более низкой температуре, чтобы минимизировать скорость коксования, продлевая производственный цикл ценой несколько меньшего выхода.

- Если вы перерабатываете более тяжелое, более сложное сырье: Весь температурный профиль, время пребывания и соотношение разбавления паром должны быть оптимизированы совместно для управления как выходом продукта, так и серьезными тенденциями к коксованию.

В конечном счете, овладение крекинг-печью — это точное управление температурой для управления фундаментальным химическим компромиссом между производством и деградацией.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Типичная рабочая температура | 800°C до 900°C (1470°F до 1650°F) |

| Основной процесс | Термический крекинг (Пиролиз) |

| Ключевой компромисс | Максимизация выхода этилена против минимизации образования кокса |

| Основные влияющие факторы | Тип сырья, время пребывания, давление |

| Основная проблема | Отложение кокса, требующее периодических остановок для декоксирования |

Готовы оптимизировать ваши процессы термической обработки?

Независимо от того, разрабатываете ли вы новые процессы в лаборатории или масштабируете производство, точный контроль температуры имеет решающее значение. KINTEK специализируется на высокотемпературном лабораторном оборудовании, включая печи, способные достигать и поддерживать экстремальные температуры, необходимые для исследований и разработок в области нефтехимии, материаловедения и многого другого.

Наши эксперты могут помочь вам выбрать правильное оборудование для достижения точных тепловых профилей, которые вам нужны, помогая вам максимизировать выход и эффективность при управлении эксплуатационными проблемами.

Свяжитесь с KINTEL сегодня, чтобы обсудить ваше конкретное высокотемпературное применение и то, как наши решения могут способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какие меры предосторожности следует соблюдать при использовании муфельной печи? Основные протоколы безопасности для вашей лаборатории

- Каковы результаты прокаливания? Руководство по очистке и трансформации материалов

- Какова функция электрической муфельной печи? Достижение чистой, равномерной высокотемпературной обработки

- Каковы опасности муфельной печи? Понимание критических рисков для безопасности в лаборатории

- Каково влияние температуры прокаливания на свойства наночастиц? Овладейте компромиссом для оптимальной производительности