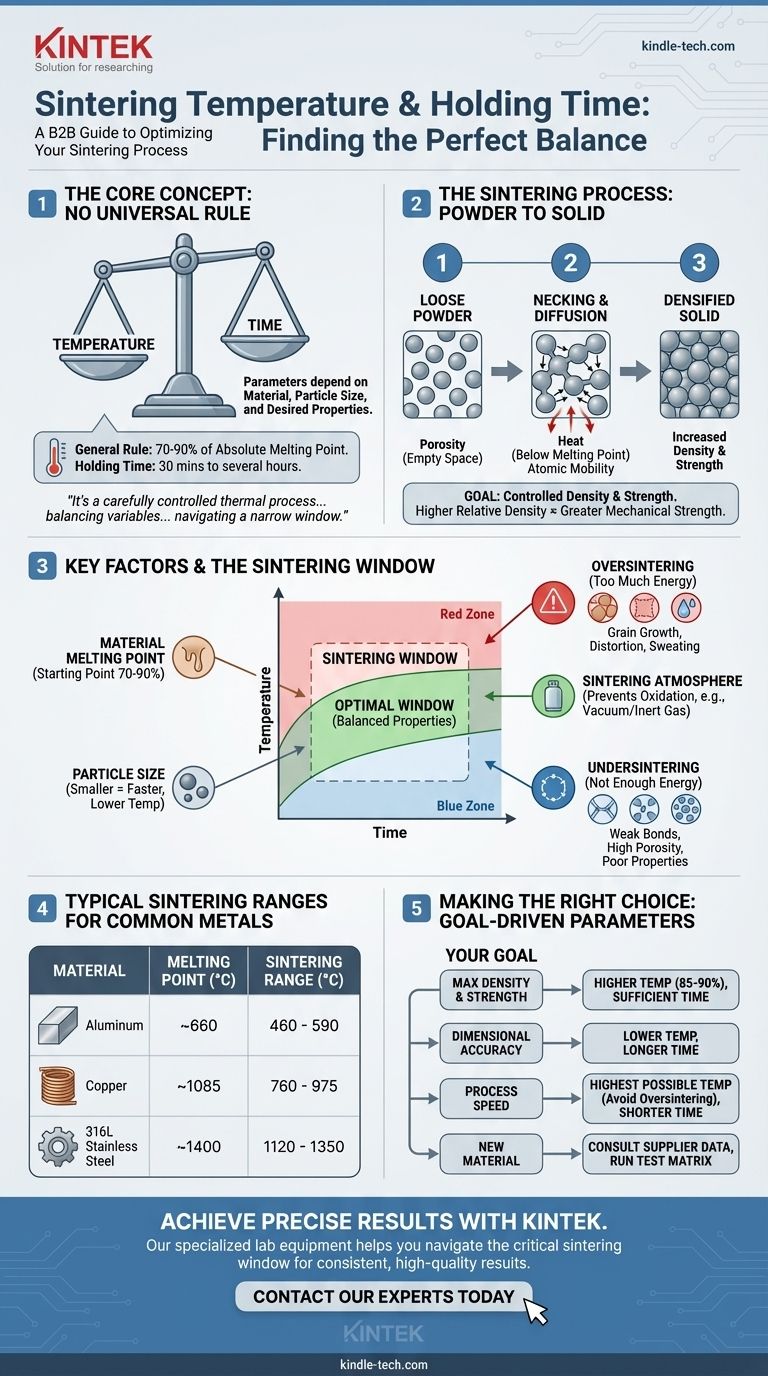

Не существует единой универсальной температуры и времени выдержки для спекания. Эти параметры критически зависят от конкретного обрабатываемого материала, размера порошковых частиц и желаемых конечных свойств компонента, таких как его плотность и прочность. Как правило, температура спекания для металла обычно составляет от 70% до 90% от его абсолютной температуры плавления, в то время как время выдержки может варьироваться от 30 минут до нескольких часов.

Спекание — это не поиск одного магического числа для температуры и времени. Это тщательно контролируемый термический процесс, в котором вы балансируете эти две переменные с вашим конкретным материалом для достижения целевой плотности и прочности, перемещаясь в узком окне между неполным соединением и деформированной деталью.

Цель спекания: создание твердого тела из порошка

Спекание — это микропроизводственный процесс, который превращает совокупность рыхлых порошковых частиц в твердую, когерентную массу. Это достигается с использованием тепла ниже температуры плавления материала.

Механизм: атомная диффузия и «шейкообразование»

При высоких температурах атомы в частицах порошка становятся очень подвижными. Они мигрируют по поверхностям соседних частиц, создавая небольшие физические мостики или «шейки» в точках контакта.

По мере продолжения процесса эти шейки расширяются. Частицы сближаются, уменьшая пустое пространство (пористость) между ними и увеличивая общую плотность и прочность компонента.

Желаемый результат: контролируемая плотность и прочность

Основная цель спекания — достижение определенной относительной плотности — конечной плотности детали по сравнению с плотностью твердого, непористого материала. Более высокая относительная плотность почти всегда коррелирует с большей механической прочностью.

Готовая деталь все еще будет иметь некоторую микроскопическую пористость, но ее размеры будут очень точными и предсказуемыми, если процесс контролируется правильно.

Ключевые факторы, определяющие параметры спекания

«Правильная» температура и время являются результатом балансировки нескольких взаимодействующих факторов. Понимание этих переменных является ключом к достижению успешного результата.

Температура плавления материала

Это самый важный фактор. Правило 70-90% является отправной точкой для разработки любого процесса спекания.

- Для алюминия (температура плавления ~660°C): Спекание обычно происходит при температуре от 460°C до 590°C.

- Для меди (температура плавления ~1085°C): Спекание обычно происходит при температуре от 760°C до 975°C.

- Для нержавеющей стали 316L (температура плавления ~1400°C): Спекание обычно происходит при температуре от 1120°C до 1350°C.

Размер и форма частиц

Меньшие частицы имеют гораздо большее отношение площади поверхности к объему. Это обеспечивает больше энергии для ускорения процесса диффузии, позволяя спеканию происходить быстрее и при более низкой температуре по сравнению с более крупными частицами.

Время выдержки (время выдержки при пиковой температуре)

Время выдержки — это продолжительность, в течение которой деталь поддерживается при пиковой температуре спекания. Температура и время имеют обратную зависимость.

Более низкая температура часто может достичь той же плотности, что и более высокая температура, если время выдержки значительно увеличено. Этот компромисс часто используется для предотвращения деформации чувствительных деталей.

Атмосфера спекания

Большинство металлов быстро окисляются при высоких температурах. Поэтому спекание проводится в контролируемой атмосфере, обычно в вакууме или в потоке инертного газа (например, аргона или азота), чтобы предотвратить это окисление и обеспечить чистое соединение между частицами.

Понимание компромиссов: окно спекания

Успех в спекании заключается в работе в оптимальном технологическом окне. Отклонение от этого окна приводит к предсказуемым сбоям.

Недостаточное спекание: недостаточно энергии

Если температура слишком низкая или время слишком короткое, атомная диффузия будет неполной. Шейки между частицами будут слабыми и недоразвитыми.

Это приводит к хрупкой, сильно пористой детали с плохими механическими свойствами. Компонент не будет соответствовать требуемым характеристикам прочности.

Переспекание: слишком много энергии

Если температура слишком высокая или время слишком долгое, начинают преобладать негативные эффекты. Зерна материала могут чрезмерно увеличиваться, что, как ни парадоксально, снижает его прочность и вязкость.

В крайних случаях вы можете наблюдать деформацию, образование пузырей или даже частичное плавление, дефект, известный как «потение». Это разрушает точность размеров и целостность детали.

Правильный выбор для вашей цели

Оптимальные параметры определяются вашей конечной целью. Используйте свою цель для принятия решений при разработке цикла спекания.

- Если ваша основная цель — максимальная плотность и прочность: Вы будете работать в верхнем диапазоне температур спекания материала (например, 85-90% от температуры плавления) с достаточным временем для минимизации пористости.

- Если ваша основная цель — сохранение мелких деталей и точности размеров: Вам следует использовать более низкую температуру в течение более длительного периода, чтобы снизить риск роста зерен, провисания или деформации.

- Если ваша основная цель — скорость процесса и производительность: Вам следует работать при максимально возможной температуре, которая позволяет избежать дефектов переспекания, чтобы минимизировать требуемое время выдержки.

- Если вы начинаете с нового материала: Всегда начинайте с изучения технического паспорта поставщика порошка, затем проведите небольшую тестовую матрицу, чтобы оценить, как материал ведет себя в вашей конкретной печи.

В конечном итоге, освоение спекания заключается в методической настройке температуры и времени для достижения точных свойств материала, которые требуются вашему приложению.

Сводная таблица:

| Материал | Температура плавления (°C) | Типичный диапазон спекания (°C) |

|---|---|---|

| Алюминий | ~660 | 460 - 590 |

| Медь | ~1085 | 760 - 975 |

| Нержавеющая сталь 316L | ~1400 | 1120 - 1350 |

Добейтесь точной плотности и прочности ваших спеченных компонентов с помощью опыта KINTEK.

Наше специализированное лабораторное оборудование и расходные материалы разработаны, чтобы помочь вам ориентироваться в критическом окне спекания — балансируя температуру и время, чтобы избежать недостаточного или чрезмерного спекания. Независимо от того, работаете ли вы с такими металлами, как алюминий, медь или нержавеющая сталь, KINTEK предоставляет надежные решения и поддержку, необходимые для получения стабильных высококачественных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования к спеканию и узнать, как мы можем оптимизировать ваш процесс для максимальной эффективности и производительности.

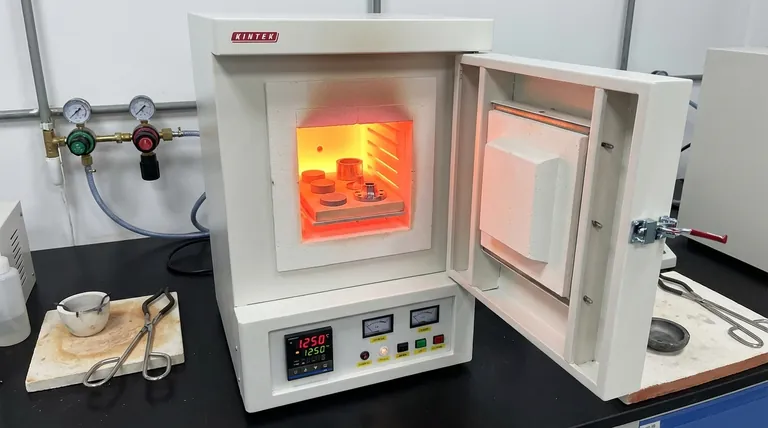

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Что такое анализ в муфельной печи? Добейтесь чистой, высокотемпературной обработки ваших материалов

- Какова рабочая температура муфельной печи? От 200°C до 1800°C для вашего применения

- Что такое муфель в муфельной печи? Ключ к бесконтактной высокотемпературной обработке

- Каково применение муфельной печи в фармацевтической промышленности? Обеспечьте чистоту лекарственных средств с помощью точного высокотемпературного анализа

- В чем значение муфельной печи? Достижение незагрязненного, высокочистого нагрева