По сути, магнетронное напыление — это процесс физического нанесения покрытия, сродни пескоструйной обработке на атомном уровне. Он использует высокоэнергетические ионы для выбивания отдельных атомов из исходного материала, которые затем перемещаются в вакууме и осаждаются на отдельной поверхности, слой за слоем формируя ультратонкую, строго контролируемую пленку. Этот метод относится к более широкой категории методов, известных как физическое осаждение из паровой фазы (PVD).

Для создания высококачественных тонких пленок практически из любого материала инженерам нужен процесс, который не зависит от плавления или химических реакций. Магнетронное напыление решает эту проблему, используя энергичную ионную бомбардировку для физического выбивания атомов из источника, предлагая беспрецедентный контроль и универсальность для осаждения сложных сплавов, керамики и тугоплавких металлов.

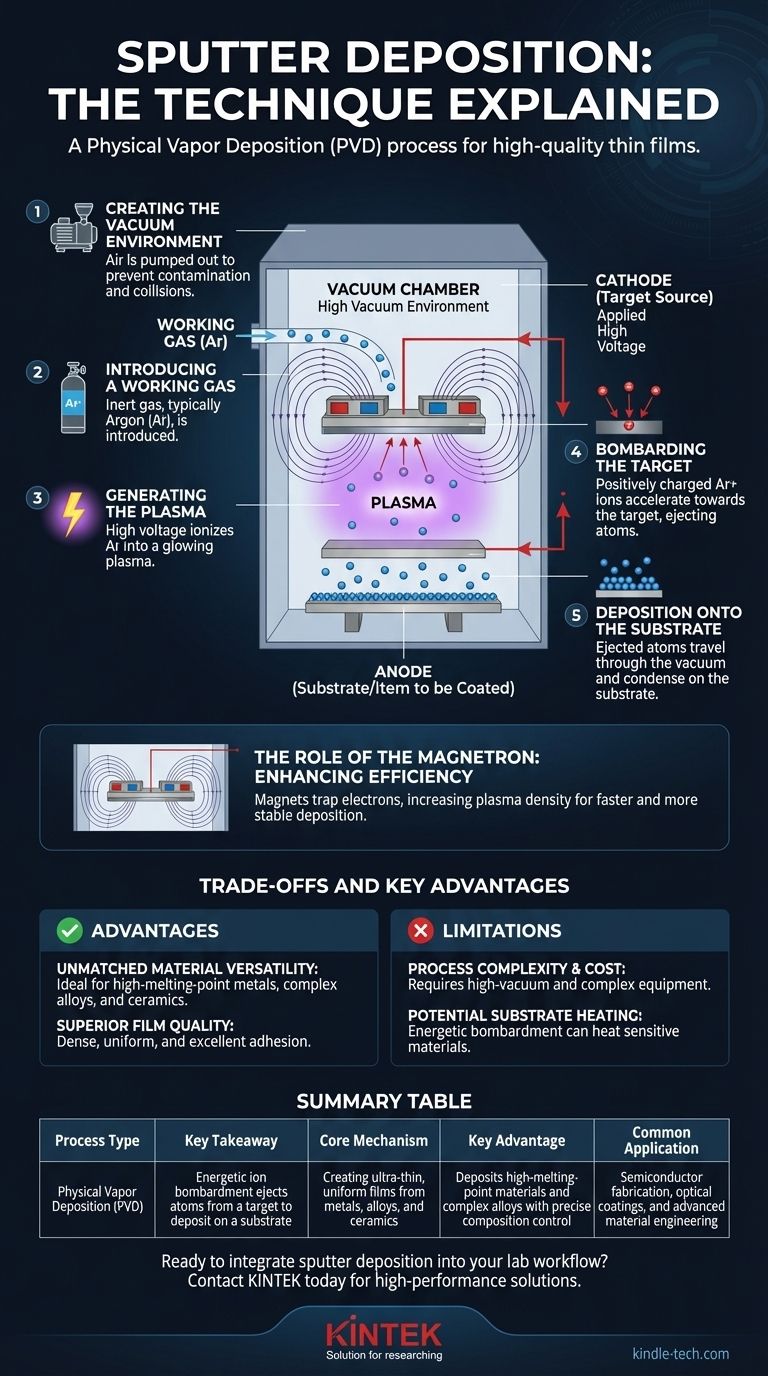

Основной механизм: от плазмы к пленке

Напыление — это пошаговый процесс, который полностью происходит в герметичной вакуумной камере. Каждый шаг имеет решающее значение для получения высококачественной, однородной тонкой пленки.

Шаг 1: Создание вакуумной среды

Весь процесс начинается с откачки всего воздуха из камеры для создания высокого вакуума. Это крайне важно для предотвращения столкновения распыленных атомов с молекулами воздуха и для предотвращения загрязнения конечной пленки.

Шаг 2: Введение рабочего газа

После создания вакуума в камеру вводится небольшое, точно контролируемое количество инертного газа — чаще всего аргона (Ar). Этот газ станет источником частиц для «пескоструйной обработки».

Шаг 3: Генерация плазмы

Между двумя электродами внутри камеры подается высокое напряжение: отрицательно заряженный катод (который содержит исходный материал, или «мишень») и заземленный анод (который содержит объект, подлежащий покрытию, или «подложку»). Это напряжение ионизирует аргон, отрывая электроны от атомов аргона и создавая светящийся ионизированный газ, известный как плазма.

Шаг 4: Бомбардировка мишени

Положительно заряженные ионы аргона в плазме сильно притягиваются к отрицательно заряженной мишени. Они ускоряются к мишени и ударяются о ее поверхность со значительной кинетической энергией.

Этот высокоэнергетический удар физически выбивает, или «распыляет», атомы из материала мишени, выбрасывая их в вакуумную среду.

Шаг 5: Осаждение на подложку

Освобожденные атомы из мишени перемещаются через вакуумную камеру, пока не достигнут подложки. По прибытии они конденсируются и связываются с поверхностью, постепенно наращивая тонкую пленку из материала мишени.

Роль магнетрона: повышение эффективности

Современные системы напыления почти всегда используют магниты для улучшения процесса, этот метод известен как магнетронное напыление.

Почему базового напыления недостаточно

В простой системе плазма не очень плотная, и процесс создания ионов неэффективен. Это приводит к низким скоростям осаждения и может вызвать чрезмерный нагрев подложки.

Захват электронов магнитами

Для решения этой проблемы за мишенью размещаются мощные магниты. Магнитное поле захватывает свободные электроны из плазмы в плотную, закручивающуюся траекторию непосредственно перед поверхностью мишени.

Результат: более плотная плазма и более быстрое осаждение

Эти захваченные электроны спирально движутся вокруг линий магнитного поля, значительно увеличивая их шансы столкнуться и ионизировать нейтральные атомы аргона. Это создает гораздо более плотную, более локализованную плазму, которая генерирует больше ионов для бомбардировки мишени. Результатом является значительно более высокая и стабильная скорость осаждения.

Понимание компромиссов и ключевых преимуществ

Напыление — мощная техника, но важно понимать ее специфические сильные стороны и ограничения по сравнению с другими методами осаждения.

Преимущество: Непревзойденная универсальность материалов

Поскольку напыление является физическим, а не химическим или термическим процессом, его можно использовать для нанесения практически любого материала. Оно особенно эффективно для материалов с чрезвычайно высокими температурами плавления (тугоплавких металлов) и для создания пленок из сложных сплавов, состав которых должен быть точно выдержан.

Преимущество: Превосходное качество пленки

Распыленные атомы достигают подложки со значительной энергией. Это приводит к получению пленок, которые обычно очень плотные, однородные и обладают отличной адгезией к поверхности подложки.

Ограничение: Сложность процесса и стоимость

Системы напыления требуют высоковакуумного оборудования, высоковольтных источников питания и часто сложных магнетронных узлов. Это делает оборудование более дорогим и сложным, чем некоторые альтернативы, такие как простое термическое испарение.

Ограничение: Потенциальный нагрев подложки

Постоянная бомбардировка энергичными частицами (ионами, электронами и распыленными атомами) может передавать значительное количество энергии подложке, вызывая ее нагрев. Это может быть проблемой при нанесении покрытий на термочувствительные материалы, такие как пластмассы.

Правильный выбор для вашей цели

Магнетронное напыление — это не универсальное решение. Ваша конкретная цель определяет, является ли оно правильным процессом для вашего применения.

- Если вашей основной целью является осаждение сложных сплавов или тугоплавких металлов: Напыление является лучшим выбором, поскольку оно обходит ограничения по температуре плавления и сохраняет исходный состав материала.

- Если вашей основной целью является получение плотной, однородной и хорошо прилегающей пленки: Энергетическая природа распыленных атомов обеспечивает превосходное качество пленки, которое трудно достичь другими методами.

- Если вашей основной целью является быстрое нанесение покрытий на простые, легкоплавкие материалы: Вы можете рассмотреть термическое испарение как более быструю и потенциально более дешевую альтернативу, хотя напыление предлагает больший контроль.

Понимая его принципы, вы можете использовать магнетронное напыление как фундаментальный инструмент для передовой материаловедения и производства полупроводников.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Энергичная ионная бомбардировка выбивает атомы из мишени для осаждения на подложку |

| Основное применение | Создание ультратонких, однородных пленок из металлов, сплавов и керамики |

| Ключевое преимущество | Осаждает тугоплавкие материалы и сложные сплавы с точным контролем состава |

| Распространенное применение | Производство полупроводников, оптические покрытия и передовое материаловедение |

Готовы интегрировать магнетронное напыление в рабочий процесс вашей лаборатории? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, включая передовые системы напыления, разработанные для точности и надежности. Независимо от того, работаете ли вы со сложными сплавами, керамикой или термочувствительными подложками, наши решения обеспечивают превосходное качество пленки и контроль процесса. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности в нанесении покрытий и узнать, как KINTEK может улучшить ваши исследования или производственные возможности.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок