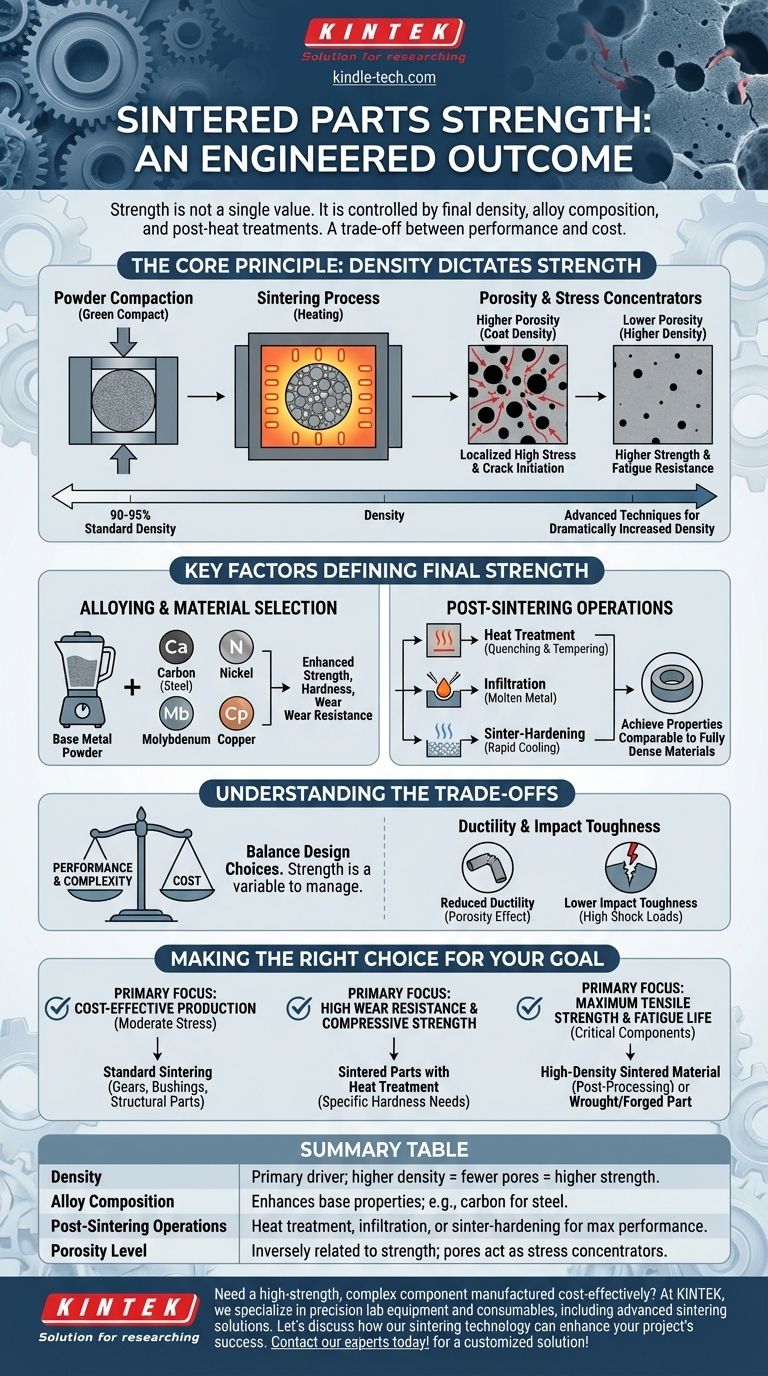

Коротко говоря, прочность спеченной детали — это не единое значение, а тщательно спроектированный результат. Спеченный компонент может быть от умеренно прочного до обладающего механическими свойствами, которые конкурируют с деталями, изготовленными из деформированных или кованых металлов. Эта прочность целенаправленно контролируется путем манипулирования конечной плотностью материала, его легирующим составом и любыми последующими термическими обработками.

Основной принцип, который необходимо понять, заключается в том, что прочность спеченной детали является прямым результатом проектных решений. Это компромисс между желаемыми механическими характеристиками и стоимостью производства, определяемый почти полностью тем, сколько пористости удалено из конечного компонента.

Основной принцип: плотность определяет прочность

Процесс порошковой металлургии, который создает спеченные детали, принципиально отличается от плавки и литья металла. Это различие является источником как его основного преимущества, так и его наиболее важного аспекта: пористости.

Что такое пористость?

Спеченные детали начинаются как металлический порошок, который прессуется под огромным давлением в желаемую форму («сырая заготовка»). Затем эта заготовка нагревается в печи, что приводит к спеканию частиц порошка без их плавления.

Поскольку частицы спекаются, а не плавятся, между ними остаются микроскопические пустоты, или поры. Пористость — это мера этого пустого пространства в общем объеме детали.

Связь плотности и прочности

Прочность спеченной детали обратно пропорциональна уровню ее пористости. Деталь с более высокой пористостью имеет меньше металлического материала в любом заданном поперечном сечении для восприятия нагрузки.

Что более важно, эти поры действуют как концентраторы напряжений. Под нагрузкой напряжение обтекает поры, создавая локальные точки высоких напряжений, которые могут инициировать трещины. Чем меньше пор, тем прочнее и устойчивее к усталости будет компонент.

Достижение более высокой плотности

Стандартные процессы порошковой металлургии обычно дают детали с плотностью 90-95% от теоретического максимума (полностью твердый металл). Однако передовые методы и вторичные операции могут быть использованы для значительного увеличения плотности и, следовательно, прочности.

Ключевые факторы, определяющие конечную прочность

Помимо основополагающей роли плотности, для проектирования конечных свойств спеченной детали используются два других фактора.

Легирование и выбор материала

Как и в традиционной металлургии, основной металлический порошок может быть смешан с другими элементами для образования специфических сплавов.

Добавление углерода к железному порошку создает сталь. Введение таких элементов, как никель, молибден или медь, может значительно повысить прочность, твердость и износостойкость конечного спеченного стального компонента.

Операции после спекания

Свойства детали не окончательно определяются после того, как она покидает печь для спекания. Несколько вторичных процессов могут быть использованы для достижения свойств, сравнимых с полностью плотными материалами.

Ключевые операции включают:

- Термическая обработка: Процессы, такие как закалка и отпуск, могут быть использованы для спеченных сталей для значительного увеличения твердости и прочности.

- Инфильтрация: Поры детали могут быть заполнены путем инфильтрации их расплавленным металлом с более низкой температурой плавления, таким как медь. Это увеличивает плотность, прочность и герметичность.

- Спекание с закалкой: Специализированный процесс, при котором деталь быстро охлаждается сразу после спекания, объединяя два этапа в один для эффективного достижения высокой твердости и прочности.

Понимание компромиссов

Выбор порошковой металлургии — это инженерное решение, которое уравновешивает производительность, сложность и стоимость. Ее прочность — это не ограничение, а переменная, которой нужно управлять.

Прочность против стоимости

Основное преимущество спекания — это его способность производить сложные детали с почти окончательной формой в больших объемах с минимальными отходами и без механической обработки.

Достижение абсолютно максимальной прочности и плотности требует дополнительных этапов обработки (таких как ковка спеченной заготовки или использование горячего изостатического прессования), что увеличивает стоимость одной детали. Цель часто состоит в том, чтобы спроектировать деталь, которая достаточно прочна для ее применения, сохраняя при этом экономические преимущества процесса.

Пластичность и ударная вязкость

Присущая пористость, даже на низких уровнях, может снизить пластичность спеченной детали (ее способность деформироваться без разрушения) и ударную вязкость по сравнению с полностью плотным деформированным или кованым аналогом.

Это делает спеченные детали менее подходящими для применений, связанных с очень высокими ударными нагрузками, если они не подвергаются вторичным процессам уплотнения.

Правильный выбор для вашей цели

Чтобы определить, достаточно ли прочна спеченная деталь, вы должны согласовать возможности процесса с конкретными требованиями вашего применения.

- Если ваша основная цель — экономичное производство сложных деталей с умеренным напряжением: Стандартное спекание — отличный выбор, обеспечивающий достаточную прочность для шестерен, втулок и конструкционных компонентов во многих отраслях промышленности.

- Если ваша основная цель — высокая износостойкость и прочность на сжатие: Спеченные детали, особенно с термической обработкой, предлагают исключительную производительность и могут быть адаптированы для конкретных требований к твердости.

- Если ваша основная цель — максимальная прочность на растяжение и усталостная долговечность для критически важного компонента: Вы должны указать спеченный материал высокой плотности, возможно, с последующей обработкой, или рассмотреть, что деформированная или кованая деталь может быть более надежным выбором.

В конечном итоге, рассмотрение спекания не как единого материала, а как гибкого производственного процесса является ключом к использованию его уникальных возможностей.

Сводная таблица:

| Фактор | Роль в определении прочности |

|---|---|

| Плотность | Основной фактор; более высокая плотность = меньше пор = более высокая прочность. |

| Состав сплава | Улучшает основные свойства; например, углерод для стали, никель для вязкости. |

| Операции после спекания | Термическая обработка, инфильтрация или спекание с закалкой для максимальной производительности. |

| Уровень пористости | Обратно пропорционален прочности; поры действуют как концентраторы напряжений. |

Нужен высокопрочный, сложный компонент, изготовленный экономически эффективно?

В KINTEK мы специализируемся на прецизионном лабораторном оборудовании и расходных материалах, включая передовые решения для спекания. Наш опыт гарантирует, что ваши спеченные детали спроектированы для оптимальной прочности, долговечности и производительности, адаптированные к вашим конкретным лабораторным или промышленным потребностям.

Давайте обсудим, как наша технология спекания может повысить успех вашего проекта. Свяжитесь с нашими экспертами сегодня для получения индивидуального решения!

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что делает гидравлический термопресс? Обеспечение промышленного уровня, стабильного давления для крупносерийного производства

- Что такое процесс спекания? Руководство по сплавлению порошков в высокоэффективные детали

- Что такое горячий гидравлический пресс? Используйте тепло и давление для передового производства

- Почему необходимо соблюдать процедуру безопасности при использовании гидравлического инструмента? Предотвращение катастрофического отказа и травм

- Какое усилие может развивать гидравлический пресс? Понимание его огромной мощности и конструктивных ограничений.