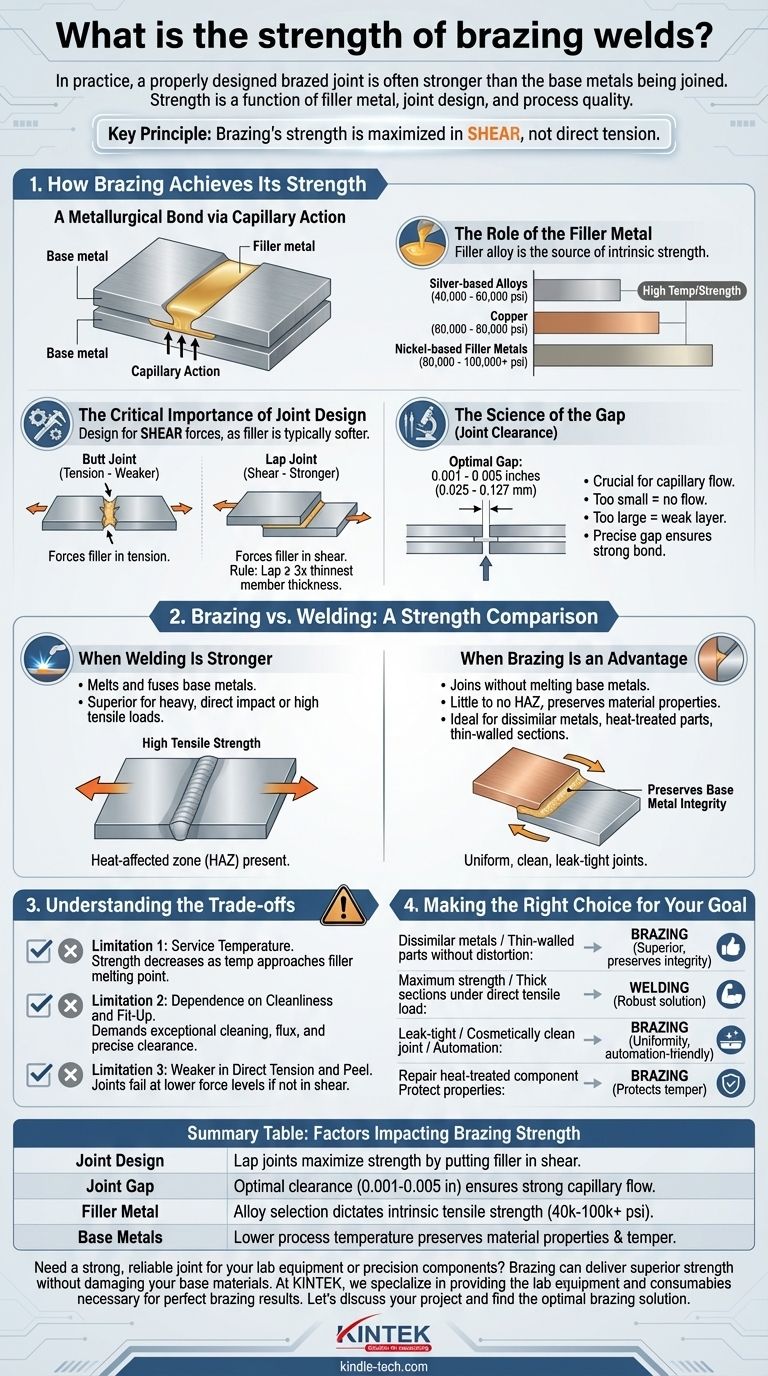

На практике правильно спроектированное паяное соединение часто прочнее соединяемых основных металлов. Однако прочность — это не одно фиксированное значение; это функция используемого присадочного металла, конструкции соединения и качества самого процесса пайки. В отличие от сварки, пайка не расплавляет основные металлы, поэтому ее прочность обусловлена адгезией и прочностью при сдвиге присадочного сплава в пределах точно контролируемого зазора.

Основной принцип, который необходимо понять, заключается в том, что прочность пайки максимизируется при сдвиге, а не при прямом растяжении. Вопрос не в том, «Насколько прочна пайка?», а в том, «Правильно ли спроектировано мое соединение, чтобы использовать прочность пайки?»

Как пайка достигает своей прочности

Пайка создает металлургическую связь, затягивая расплавленный присадочный металл в зазор между двумя плотно подогнанными деталями посредством капиллярного действия. Прочность окончательной сборки является результатом этой системы, а не только одного компонента.

Роль присадочного металла

Присадочный металл является источником присущей соединению прочности. Различные присадочные сплавы обладают совершенно разными свойствами, а их предел прочности на растяжение варьируется от 40 000 до более чем 100 000 фунтов на квадратный дюйм.

Обычные сплавы на основе серебра ценятся за их универсальность и более низкие температуры пайки, в то время как медь широко используется для пайки стали в печах. Для высокотемпературных применений или применений, требующих высокой прочности, присадочные металлы на основе никеля часто являются лучшим выбором.

Критическая важность конструкции соединения

Самым важным фактором прочности пайки является конструкция соединения. Поскольку присадочный металл обычно мягче основных металлов, соединение должно быть спроектировано так, чтобы присадка работала на сдвиг.

Простое стыковое соединение, которое подвергает присадку растяжению, будет настолько прочным, насколько прочен сам присадочный металл. Нахлесточное соединение, однако, создает большую площадь склеивания и заставляет нагрузку действовать на сдвиг, резко увеличивая прочность сборки. Общее правило заключается в том, чтобы спроектировать нахлест не менее чем в три раза превышающим толщину самого тонкого соединяемого элемента.

Наука о зазоре (допуск соединения)

Капиллярное действие, сила, которая затягивает присадочный металл в соединение, сильно зависит от зазора между двумя деталями. Оптимальный допуск соединения для большинства присадочных металлов составляет от 0,001 до 0,005 дюйма (0,025–0,127 мм).

Если зазор слишком мал, присадочный металл не сможет проникнуть в соединение. Если зазор слишком велик, капиллярное действие теряется, и соединение будет представлять собой толстый, слабый слой присадочного металла. Точный зазор обеспечивает тонкую, прочную пленку присадки, которая создает исключительно прочную связь.

Пайка против сварки: сравнение прочности

Хотя оба процесса соединяют металлы, они достигают прочности принципиально разными способами, что делает каждый из них подходящим для различных применений.

Когда сварка прочнее

Сварка расплавляет и сплавляет основные металлы вместе, часто с использованием совместимого присадочного прутка. Правильно выполненный сварной шов может быть таким же прочным или даже прочнее самого основного металла, особенно при прямых растягивающих (тянущих) нагрузках.

Если ваше применение включает толстые секции, подверженные сильному прямому удару или высоким растягивающим напряжениям, и вы можете контролировать зону термического влияния (ЗТВ) и термические искажения, сварка часто является более надежным выбором.

Когда прочность пайки является преимуществом

Прочность пайки проявляется в ее способности соединять материалы, не повреждая их. Более низкие температуры процесса (всегда ниже точки плавления основных металлов) создают минимальную или нулевую зону термического влияния, сохраняя исходную закалку и металлургические свойства исходных материалов.

Это делает пайку лучшим процессом для соединения разнородных металлов (например, меди со сталью), термообработанных компонентов или тонкостенных секций, которые были бы деформированы или разрушены высокотемпературной сваркой. Полученное соединение однородно, чисто и часто не требует вторичной обработки.

Понимание компромиссов

Чтобы эффективно использовать пайку, вы должны понимать ее ограничения. Этот процесс не является универсальным решением, и игнорирование его основных требований может привести к разрушению соединения.

Ограничение 1: Рабочая температура

Максимальная рабочая температура паяного соединения ограничена точкой плавления его присадочного металла. Соединение будет значительно терять прочность по мере приближения к этой температуре. Это должно быть основным соображением для любых деталей, предназначенных для высокотемпературных применений.

Ограничение 2: Зависимость от чистоты и пригонки

Пайка не терпит загрязнений. Поверхности должны быть исключительно чистыми, и необходимо использовать подходящий флюс для предотвращения окисления при нагреве. Кроме того, как обсуждалось, процесс полностью зависит от поддержания точного зазора в соединении. Это требует лучшего контроля процесса и подготовки деталей, чем многие сварочные процессы.

Ограничение 3: Более слабая при прямом растяжении и отрыве

Как отмечалось, прочность пайки заключается в сдвиге. Соединения, спроектированные так, чтобы их разрывали напрямую (растяжение) или отрывали, разрушатся при гораздо меньшей силе. Если соединение не может быть спроектировано как нахлесточное или скошенное для преобразования нагрузки в сдвиг, пайка может быть ненадлежащим методом.

Сделайте правильный выбор для своей цели

Выбор правильного метода соединения требует соответствия сильных сторон метода конкретным требованиям вашего применения.

- Если ваш основной акцент делается на соединении разнородных металлов или тонкостенных деталей без деформации: Пайка почти всегда является лучшим выбором, поскольку она сохраняет целостность основных металлов.

- Если ваш основной акцент делается на максимальной прочности толстых секций при прямом растягивающем усилии: Сварка, вероятно, является лучшим и более надежным решением.

- Если ваш основной акцент делается на создании герметичного, чистого с точки зрения внешнего вида соединения на производственной линии: Однородность пайки и ее пригодность для автоматизации делают ее отличным выбором.

- Если ваш основной акцент делается на ремонте термообработанного компонента без нарушения его свойств: Пайка обеспечивает необходимую прочность, защищая при этом закалку материала.

В конечном счете, хорошо спроектированное паяное соединение использует геометрию и металлургию для создания сборки, которая является большей, чем сумма ее частей.

Сводная таблица:

| Фактор | Влияние на прочность пайки |

|---|---|

| Конструкция соединения | Нахлесточные соединения максимизируют прочность, подвергая присадочный металл сдвигу. |

| Зазор в соединении | Оптимальный допуск (0,001–0,005 дюйма) обеспечивает сильный капиллярный поток. |

| Присадочный металл | Выбор сплава определяет присущую ему прочность на растяжение (40 000–100 000+ фунтов на квадратный дюйм). |

| Основные металлы | Более низкая температура процесса сохраняет свойства материала и закалку. |

Нужно прочное, надежное соединение для вашего лабораторного оборудования или прецизионных компонентов?

Пайка может обеспечить превосходную прочность без повреждения ваших основных материалов. В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для идеальных результатов пайки. Наш опыт гарантирует, что ваши соединения спроектированы для максимальной прочности на сдвиг и долговечности.

Давайте обсудим ваш проект и найдем оптимальное паяльное решение — свяжитесь с нашими экспертами сегодня!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Что такое основы пайки? Руководство по прочному соединению металлов при низких температурах

- Какова одна из причин, по которой пайка твердым припоем предпочтительнее других методов соединения? Соединение разнородных материалов без их расплавления

- Что такое пайка в термообработке? Достижение превосходного качества и эффективности соединений

- Какие два разнородных металла можно соединить пайкой? Сталь и медь: объяснение

- Для чего лучше всего использовать пайку? Соединение разнородных металлов и сложных сборок