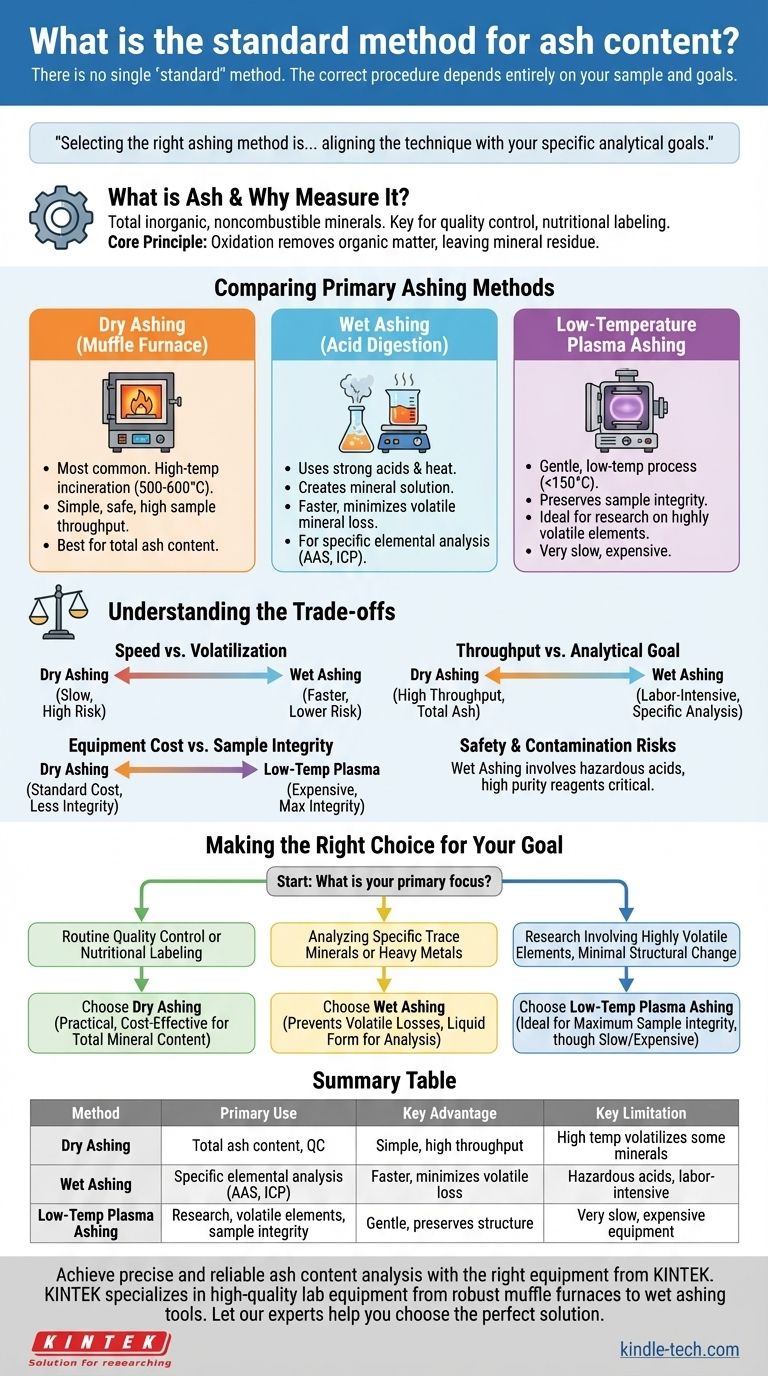

Не существует единого «стандартного» метода определения зольности, поскольку правильная процедура полностью зависит от вашего образца и того, что вы намерены измерить. Наиболее распространенным и общепринятым подходом для общих целей является сухое озоление, но оно не является универсально применимым. Три основных метода — сухое озоление, мокрое озоление и низкотемпературное плазменное озоление — каждый служит своей отдельной аналитической цели.

Выбор правильного метода озоления заключается не столько в поиске универсального стандарта, сколько в согласовании метода с вашими конкретными аналитическими целями — будь то простой подсчет общего количества минералов или необходимость сохранения летучих элементов для дальнейшего, более детального анализа.

Что такое зола и зачем мы ее измеряем?

Содержание золы — это фундаментальная мера общего количества неорганических, негорючих минералов в образце. Понимание этого является ключом к выбору правильного метода.

Цель анализа золы

Основная цель озоления — удалить все органические вещества (соединения на основе углерода, водорода и азота), оставив только неорганический минеральный остаток. Этот остаток мы называем «золой».

Это измерение критически важно во многих областях, служа ключевым показателем для контроля качества, пищевой маркировки (общее содержание минералов) и обеспечения соответствия продукта определенным спецификациям.

От образца к золе: основной принцип

Все методы озоления основаны на одном и том же принципе: окислении. Процесс использует энергию (тепловую или химическую) для разложения сложной органической матрицы на простые газы, такие как диоксид углерода, водяной пар и оксиды азота, которые затем покидают образец.

Оставшийся материал состоит из оксидов, сульфатов, фосфатов, хлоридов и силикатов неорганических элементов, присутствующих в исходном образце, таких как кальций, калий, магний и железо.

Сравнение основных методов озоления

Выбор между сухим, мокрым и низкотемпературным озолением сводится к балансу скорости, безопасности, стоимости и конкретных элементов, которые вам необходимо анализировать.

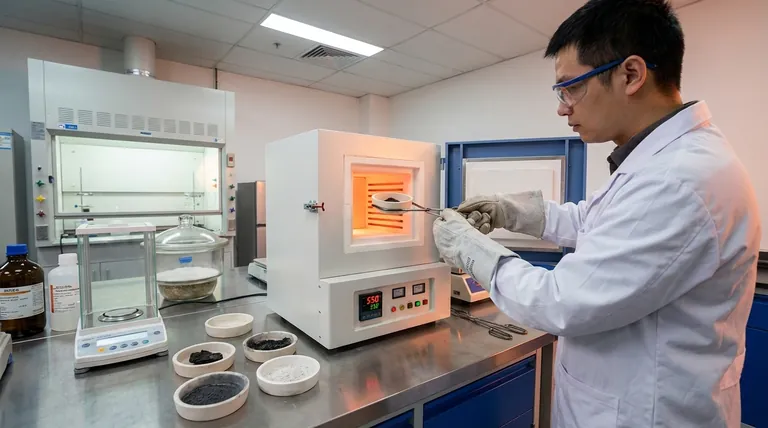

Сухое озоление (метод муфельной печи)

Это наиболее распространенный метод определения общего содержания золы. Образец помещается в высокотемпературную муфельную печь, обычно при температуре от 500°C до 600°C, и сжигается в течение нескольких часов, пока не останется только белая или серая зола.

Он прост, безопасен с точки зрения обращения с химикатами и позволяет обрабатывать множество образцов одновременно с минимальным контролем.

Мокрое озоление (кислотное разложение)

Этот метод использует сильные кислоты (такие как азотная и серная кислота) и тепло для химического окисления и растворения образца. Он не производит сухую золу, а скорее минеральный раствор.

Мокрое озоление в основном используется, когда вам необходимо анализировать конкретные минеральные элементы после разложения с использованием таких методов, как атомно-абсорбционная спектроскопия (ААС) или анализ с индуктивно связанной плазмой (ИСП).

Низкотемпературное плазменное озоление

Это узкоспециализированная и гораздо более щадящая техника. Она использует вакуумную камеру, где кислород возбуждается до состояния плазмы. Этот реактивный газообразный кислород окисляет образец при гораздо более низких температурах, обычно ниже 150°C.

Этот метод идеален для исследовательских применений или при анализе чрезвычайно летучих минералов, которые были бы потеряны даже при мокром озолении. Однако оборудование дорогое, а процесс очень медленный.

Понимание компромиссов

Каждый метод имеет существенные преимущества и недостатки. Объективная оценка их имеет решающее значение для получения точных данных.

Скорость против улетучивания

Сухое озоление очень медленное, часто занимает 8-12 часов или более. Экстремальное тепло также представляет серьезный риск улетучивания, при котором некоторые минералы (например, свинец, цинк, ртуть, железо) могут быть потеряны в виде пара, что приводит к неточному показателю для этих конкретных элементов.

Мокрое озоление намного быстрее, часто завершается менее чем за час. Поскольку оно работает при более низких температурах, оно значительно снижает потерю летучих минералов.

Пропускная способность образцов против аналитической цели

Простота сухого озоления делает его идеальным для лабораторий контроля качества с высокой пропускной способностью, которым требуется общее значение золы для десятков образцов.

Мокрое озоление более трудоемко и требует постоянного внимания, что делает его непригодным для большого количества образцов. Его цель — не измерять общую золу, а готовить раствор образца для точного элементного анализа.

Стоимость оборудования против целостности образца

Для сухого озоления требуется только стандартная муфельная печь, которая является обычным лабораторным оборудованием. Низкотемпературное плазменное озоление, напротив, требует дорогостоящего специализированного оборудования.

Компромисс заключается в целостности образца. Для судебно-медицинской экспертизы или исследований структуры самой золы щадящий характер низкотемпературного озоления сохраняет образец так, как не может ни один другой метод.

Риски безопасности и загрязнения

Мокрое озоление включает работу с высококоррозионными и опасными кислотами, требуя вытяжного шкафа и обширных средств индивидуальной защиты. Кроме того, чистота используемых кислот имеет решающее значение, так как любые минеральные загрязнители в реагентах приведут к ложно завышенным результатам.

Правильный выбор для вашей цели

Основывайте свое решение на вашей конечной аналитической цели.

- Если ваша основная задача — рутинный контроль качества или пищевая маркировка: Сухое озоление — наиболее практичный и экономически эффективный метод определения общего содержания минералов.

- Если ваша основная задача — анализ конкретных микроэлементов или тяжелых металлов: Мокрое озоление необходимо для предотвращения потерь летучих веществ и подготовки образца в жидкой форме для инструментального анализа.

- Если ваша основная задача — исследования, включающие высоколетучие элементы с минимальным структурным изменением: Низкотемпературное плазменное озоление является идеальным, хотя и дорогим и медленным, методом для обеспечения максимальной целостности образца.

В конечном итоге, выбор правильного метода озоления превращает простое измерение в точный и значимый аналитический результат.

Сводная таблица:

| Метод | Основное применение | Ключевое преимущество | Ключевое ограничение |

|---|---|---|---|

| Сухое озоление | Общее содержание золы, контроль качества | Простота, высокая пропускная способность образцов | Высокая температура может улетучить некоторые минералы |

| Мокрое озоление | Специфический элементный анализ (ААС, ИСП) | Быстрее, минимизирует потерю летучих минералов | Требует опасных кислот, трудоемко |

| Низкотемпературное плазменное озоление | Исследования летучих элементов, целостность образца | Щадящий процесс, сохраняет структуру образца | Очень медленно, дорогое оборудование |

Добейтесь точного и надежного анализа содержания золы с помощью подходящего оборудования от KINTEK.

Выбор правильного метода озоления имеет решающее значение для получения точных результатов при контроле качества, пищевой маркировке или в передовых исследованиях. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования, которое вам необходимо — от надежных муфельных печей для сухого озоления до необходимых инструментов для безопасных процедур мокрого озоления.

Позвольте нашим экспертам помочь вам выбрать идеальное решение для конкретных потребностей вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить ваше применение и расширить ваши аналитические возможности!

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Каков рабочий диапазон муфельной печи? Откройте ключ к вашим высокотемпературным задачам

- Является ли муфельная печь духовкой? Руководство по высокотемпературному и низкотемпературному нагреву

- Каковы преимущества и недостатки спекания? Руководство по высокопроизводительному производству

- Что такое техническое обслуживание и как его проводить в лаборатории? Повысьте надежность лаборатории и целостность данных

- Из чего обычно делают печи? Руководство по материалам для экстремальных температур