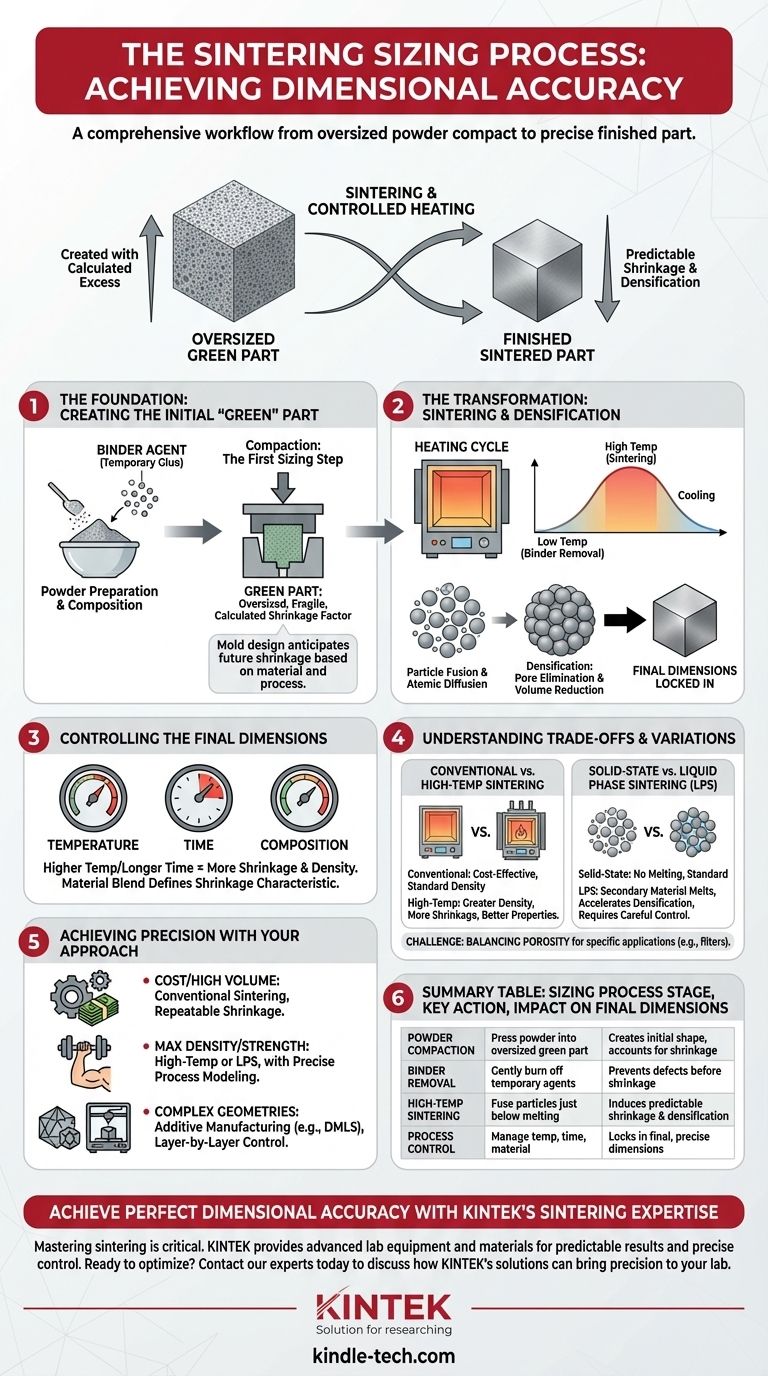

В процессе спекания процесс калибровки (размеров) — это не одно действие, а комплексный рабочий процесс, предназначенный для получения готовой детали с точными размерами. Он начинается с механического формирования увеличенного компонента из порошка и завершается контролируемым циклом нагрева, в ходе которого деталь предсказуемо сжимается до своего окончательного, целевого размера. Управление этой усадкой является центральной задачей и целью калибровки.

Основная проблема при спекании — достижение точности размеров. Решение заключается в двухкомпонентной стратегии: во-первых, создать увелишенную предварительную форму, называемую «зеленая заготовка», и, во-вторых, использовать точно контролируемый процесс нагрева для обеспечения предсказуемого уровня усадки, уплотняя деталь до ее окончательных заданных размеров.

Основа: Создание исходной «зеленой» заготовки

Путь к готовому спеченному компоненту начинается с создания хрупкого, увеличенного прекурсора. Точность этого начального этапа имеет решающее значение для точности конечного продукта.

Подготовка и состав порошка

Прежде чем начнется какое-либо формование, основной порошковый материал смешивается. Эта смесь часто включает легирующие элементы для достижения желаемых механических свойств и временный связующий агент.

Связующий агент, обычно воск или полимер, действует как временный клей. Его единственная цель — удерживать рыхлые частицы порошка вместе в связной форме на начальных этапах.

Прессование: Первый этап калибровки

Это первый критический этап калибровки. Подготовленная порошковая смесь загружается в матрицу или полость формы, которая отражает желаемую форму детали, но намеренно увеличена.

Затем прикладывается высокое давление, прессующее порошок в твердую, хотя и хрупкую, форму. Этот спрессованный компонент известен как «зеленая заготовка». Он имеет основную форму, но ему не хватает прочности и плотности конечного продукта.

Роль увеличенного дизайна

Форма для зеленой заготовки проектируется с учетом усадки, которая произойдет позже. Расчет этого коэффициента усадки является ключевым аспектом проектирования спекания и зависит от конкретного состава материала и параметров процесса.

Трансформация: Спекание и уплотнение

Зеленая заготовка затем помещается в печь для спекания, где тепло превращает ее из хрупкого прессованного изделия в плотное, единое твердое тело. Именно здесь фиксируются окончательные размеры.

Цикл нагрева: От зеленого состояния к твердому

Процесс начинается с низкотемпературной стадии для медленного выжигания или испарения связующего вещества, использовавшегося при прессовании. Это необходимо делать осторожно, чтобы предотвратить дефекты в детали.

После удаления связующего вещества температура повышается до уровня чуть ниже точки плавления основного материала. Этот высокий нагрев поддерживается в течение определенного времени.

Механизм усадки и уплотнения

При этой повышенной температуре отдельные частицы порошка начинают сливаться в точках контакта. Эта атомная диффузия через границы частиц закрывает микроскопические зазоры, или пористость, между ними.

По мере устранения этих пор деталь подвергается уплотнению, становясь более твердой. Это уменьшение внутреннего объема вызывает контролируемое и предсказуемое сжатие всего компонента.

Контроль окончательных размеров

Окончательный размер компонента определяется тремя основными факторами: температурой, временем и составом. Более высокие температуры или более длительное время в печи, как правило, приводят к большей усадке и более высокой плотности. Сам материал также имеет заранее определенную характеристику усадки.

Понимание компромиссов и вариаций

Не все процессы спекания одинаковы. Выбранная техника напрямую влияет на усадку, плотность и конечные свойства компонента, представляя собой ряд инженерных компромиссов.

Конвенциональное спекание против высокотемпературного спекания

Конвенциональное спекание — это экономичный и широко используемый метод. Однако высокотемпературное спекание может обеспечить большую плотность и превосходные механические свойства за счет дальнейшего уменьшения пористости. Обратная сторона заключается в том, что оно обычно вызывает большую усадку, которой необходимо точно управлять.

Твердофазное спекание против спекания с жидкой фазой (LPS)

При стандартном твердофазном спекании частицы сливаются без плавления. При спекании с жидкой фазой (LPS) в порошковую смесь добавляется вторичный материал с более низкой температурой плавления. Этот материал плавится и заполняет зазоры между твердыми основными частицами, резко ускоряя уплотнение.

Хотя LPS может быстро производить очень плотные детали, он также может изменять конечные свойства материала и требует тщательного контроля для управления потоком жидкости и возможным искажением детали.

Проблема пористости

Хотя цель часто состоит в минимизации пористости, некоторые применения, такие как самосмазывающиеся подшипники или фильтры, намеренно оставляют определенное количество контролируемой пористости. В этих случаях процесс калибровки сбалансирован для достижения целевых размеров при сохранении необходимой структуры пор.

Достижение точности в вашем процессе спекания

Ваш подход к калибровке будет полностью зависеть от конечной цели вашего компонента. Ключ в том, чтобы сопоставить процесс с желаемым результатом с точки зрения стоимости, производительности или геометрической сложности.

- Если ваш основной упор делается на экономическую эффективность и большие объемы: Используйте конвенциональное спекание с хорошо охарактеризованной порошковой смесью для обеспечения повторяемой и предсказуемой усадки.

- Если ваш основной упор делается на максимальную плотность и механическую прочность: Рассмотрите высокотемпературное спекание или спекание с жидкой фазой, но инвестируйте в моделирование процесса, необходимое для точного учета возросшей усадки.

- Если ваш основной упор делается на создание высокосложных геометрий: Изучите методы аддитивного производства, такие как селективное лазерное спекание металлического порошка (DMLS), где калибровка контролируется слой за слоем в самом процессе печати.

Освоение процесса калибровки заключается в понимании того, что усадка — это не недостаток, а фундаментальный и контролируемый механизм спекания.

Сводная таблица:

| Этап процесса калибровки | Ключевое действие | Влияние на окончательные размеры |

|---|---|---|

| Прессование порошка | Прессование порошка в увеличенную «зеленую заготовку» | Создает исходную форму с учетом будущей усадки |

| Удаление связующего | Аккуратное выжигание временных связующих веществ | Предотвращает дефекты до начала усадки |

| Высокотемпературное спекание | Сплавление частиц чуть ниже точки плавления | Вызывает предсказуемую усадку и уплотнение |

| Управление процессом | Управление температурой, временем и составом материала | Фиксирует окончательные точные размеры детали |

Достигните идеальной точности размеров с опытом KINTEK в области спекания

Освоение процесса калибровки спекания имеет решающее значение для производства высокоэффективных прецизионных компонентов. Независимо от того, какова ваша цель — экономичное массовое производство или достижение максимальной плотности детали, правильное оборудование и расходные материалы необходимы для получения предсказуемых результатов.

KINTEK специализируется на предоставлении передового лабораторного оборудования и материалов, необходимых вашей лаборатории для достижения успеха. Мы поставляем надежные печи для спекания, высококачественные порошковые смеси и техническую поддержку, чтобы помочь вам каждый раз идеально контролировать усадку и достигать целевых размеров.

Готовы оптимизировать свой процесс спекания? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут привнести точность и надежность в вашу лабораторию.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций