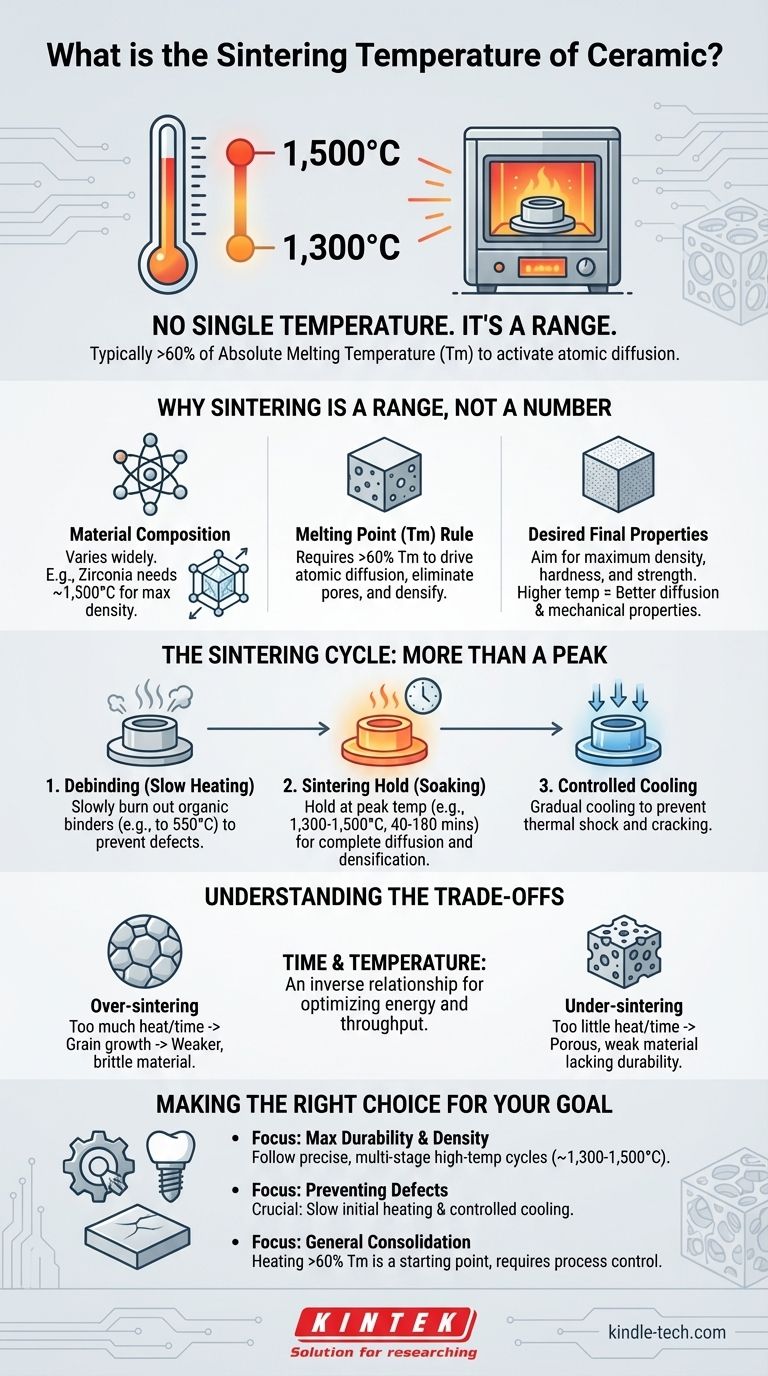

Единой температуры спекания для керамики не существует. Правильная температура полностью зависит от состава конкретного материала и желаемых конечных свойств, но обычно она находится в диапазоне высоких температур, часто между 1300°C и 1500°C для передовой керамики, такой как диоксид циркония. Спекание требует температуры, достаточно высокой для активации атомной диффузии, что обычно составляет более 60% от абсолютной температуры плавления материала.

Основная цель спекания — не просто нагреть керамику, а достичь максимальной плотности и прочности. Следовательно, «правильная» температура — это тщательно спроектированная переменная в многостадийном процессе, предназначенном для уплотнения порошка в прочный, твердый объект.

Почему температура спекания — это диапазон, а не число

Термин «керамика» охватывает огромное семейство материалов, от обычных глин до передовых инженерных соединений. Каждое из них требует уникального термического профиля для достижения надлежащего уплотнения.

Основной принцип: роль точки плавления

Спекание работает за счет использования тепловой энергии для ускорения атомной диффузии между частицами. Этот процесс уменьшает площадь поверхности порошка, устраняет поры и уплотняет материал.

Надежное эмпирическое правило гласит, что температура спекания должна быть выше 60% от температуры плавления (Tm) материала. Это обеспечивает достаточно энергии для перемещения атомов и образования связей через границы частиц без полного расплавления объекта.

Состав материала имеет ключевое значение

Различные виды керамики требуют совершенно разных температур. Например, диоксид циркония претерпевает кристаллическое изменение при температуре около 1100°C – 1200°C.

Однако для достижения его известной твердости и почти полной плотности (~99%) его обычно спекают при гораздо более высокой температуре, близкой к 1500°C. Эта более высокая температура максимизирует процесс диффузии, что приводит к превосходным механическим свойствам, которыми известен материал.

Цель: достижение конечных свойств

Конечная цель спекания — получить плотный, непористый материал. Именно эта плотность придает спеченной керамике исключительные качества.

Эти свойства включают исключительную твердость, устойчивость к царапинам и высоким температурам, а также непроницаемость для воды, пятен и ультрафиолетового излучения. Неправильная температура спекания не позволит достичь плотности, необходимой для этих характеристик.

Цикл спекания: больше, чем пиковая температура

Эффективное спекание заключается не в достижении одной температуры, а в контроле полного термического профиля. Этот цикл представляет собой тщательно спланированное путешествие нагрева и охлаждения.

Этап 1: Начальный нагрев и удаление связующего

Перед достижением пиковой температуры спекания деталь медленно нагревают. Типичный цикл может включать нагрев до 225°C, а затем до 550°C в течение длительного периода.

Этот начальный этап, известный как удаление связующего (debinding), имеет решающее значение для выжигания органических связующих, смешанных с керамическим порошком. Спешка на этом этапе может привести к задержке газов и вызвать трещины или дефекты в конечном изделии.

Этап 2: Выдержка при спекании (прокаливание)

Достигнув пиковой температуры (например, 1300°C), деталь выдерживают при ней в течение определенного времени, часто от 40 до 180 минут.

Этот период «прокаливания» так же важен, как и сама температура. Он дает время для завершения процесса диффузии, закрытия пор и достижения материалом целевой плотности.

Этап 3: Контролируемое охлаждение

Наконец, деталь охлаждают с контролируемой скоростью. Быстрое охлаждение может вызвать термический шок, создавая внутренние напряжения, которые приводят к катастрофическому растрескиванию.

Запрограммированная фаза охлаждения, например, постепенное снижение до 600°C перед окончательным охлаждением в печи, гарантирует, что деталь останется стабильной и достигнет своего полного потенциала прочности.

Понимание компромиссов

Выбор правильного профиля спекания включает в себя балансирование конкурирующих факторов для избежания распространенных ловушек.

Переспекание: риск слишком сильного нагрева

Если температура слишком высока или время выдержки слишком велико, может произойти явление, называемое ростом зерна. Хотя деталь становится плотной, чрезмерно крупные кристаллические зерна могут фактически ослабить конечный материал, делая его более хрупким.

Недоспекание: цена слишком низкого нагрева

Если температура слишком низка или время выдержки слишком короткое, деталь не достигнет полной плотности. Она останется пористой, слабой и будет лишена долговечности, водостойкости и прочности, за которые ценится спеченная керамика.

Баланс времени и температуры

В спекании существует обратная зависимость между временем и температурой. Иногда процесс может достичь схожей плотности за счет использования немного более низкой температуры при значительно более длительном времени выдержки. Этот баланс является ключевым фактором в промышленном производстве для оптимизации затрат на энергию и пропускной способности печи.

Принятие правильного решения для вашей цели

Идеальный профиль спекания диктуется исключительно вашим материалом и вашими требованиями к производительности.

- Если ваш основной фокус — максимальная долговечность и плотность (например, для инженерных или стоматологических деталей): Вы должны следовать точному многостадийному термическому циклу производителя материала, который часто включает пиковые температуры в диапазоне от 1300°C до 1500°C.

- Если ваш основной фокус — предотвращение дефектов: Вы должны уделить пристальное внимание медленному начальному нагреву для удаления связующего и контролируемому охлаждению для предотвращения растрескивания из-за термического шока.

- Если ваш основной фокус — общее уплотнение (например, для неконструкционных компонентов): Принцип нагрева выше 60% от температуры плавления материала является допустимой отправной точкой, но достижение оптимальных свойств по-прежнему требует тщательного контроля процесса.

В конечном счете, овладение спеканием — это контроль полного термического цикла для проектирования конечных свойств вашего керамического материала.

Сводная таблица:

| Ключевой фактор | Влияние на температуру спекания |

|---|---|

| Состав материала | Различные виды керамики (например, диоксид циркония) имеют уникальные точки плавления, которые определяют требуемый нагрев. |

| Температура плавления (Tm) | Спекание обычно требует температуры >60% от абсолютной температуры плавления материала. |

| Желаемые конечные свойства | Максимальная плотность и прочность (например, для стоматологических деталей) требуют точных высокотемпературных циклов (~1300°C - 1500°C). |

| Стадии цикла спекания | Полный профиль (удаление связующего, прокаливание, охлаждение) так же важен, как и сама пиковая температура. |

Достигайте точного высокотемпературного спекания для ваших керамических материалов с KINTEK.

Наши передовые лабораторные печи разработаны для точного контроля, необходимого в многостадийных циклах спекания, от тщательного удаления связующего до высокотемпературного прокаливания и контролируемого охлаждения. Независимо от того, разрабатываете ли вы передовые инженерные компоненты, стоматологическую керамику или другие высокоэффективные материалы, оборудование KINTEK поможет вам достичь максимальной плотности, прочности и долговечности, предотвращая при этом такие дефекты, как растрескивание и рост зерна.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности в спекании керамики и то, как наши решения могут повысить эффективность вашего процесса и качество конечного продукта.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.