По своей сути, процесс спекания в производстве — это метод создания твердых объектов из порошкообразного материала с использованием тепла и давления. В отличие от литья, этот процесс нагревает материал до температуры, ниже его точки плавления, заставляя отдельные частицы сливаться вместе и образовывать плотную, твердую деталь. Эта технология является основой порошковой металлургии.

Спекание — это не просто плавление порошка в форму. Это высококонтролируемый процесс термического соединения, который создает точные компоненты, близкие к конечной форме, с такими специфическими свойствами, как контролируемая пористость, что делает его отличительной и мощной альтернативой традиционной механической обработке или литью.

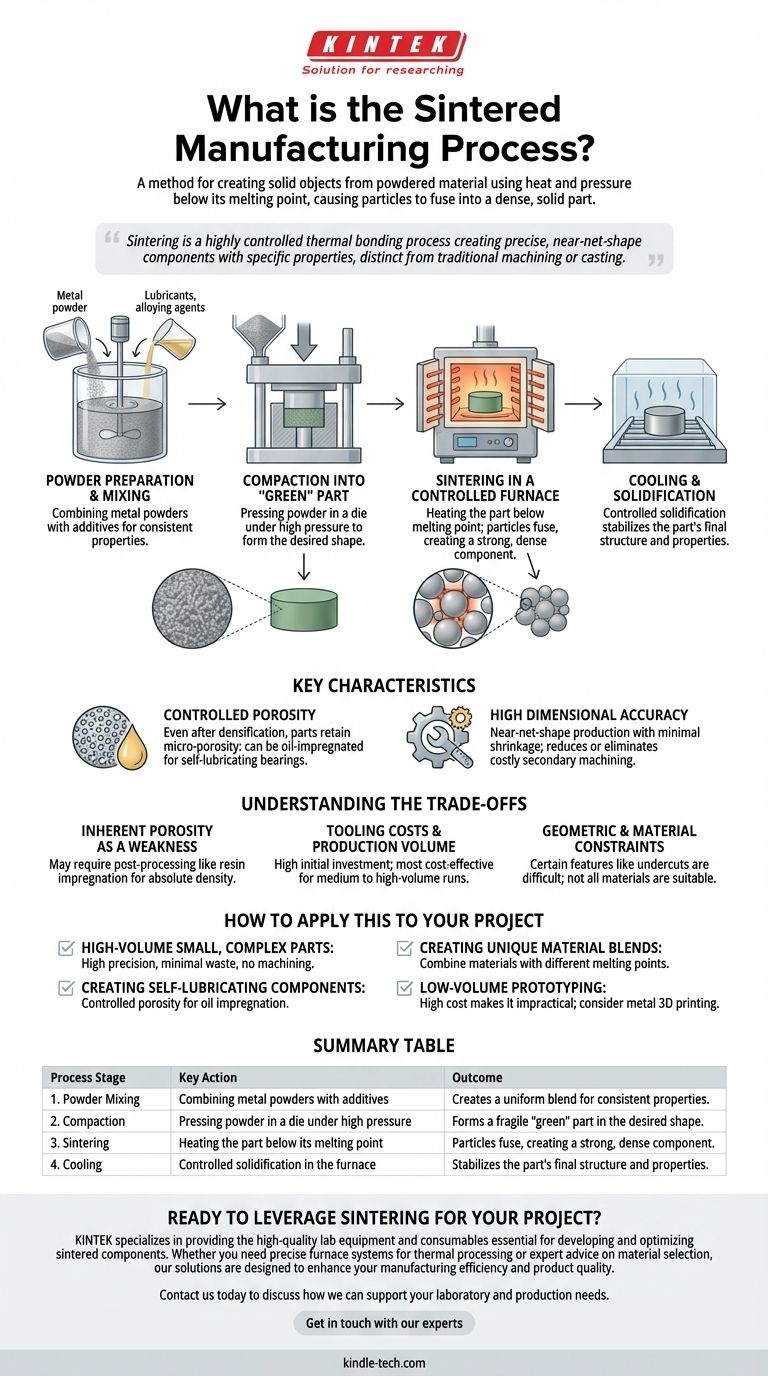

Процесс спекания: Пошаговое описание

Производство спеченной детали — это точная многостадийная операция. Хотя существуют вариации, процесс последовательно включает три основные фазы: смешивание, прессование и, наконец, само спекание (нагрев).

Этап 1: Подготовка и смешивание порошка

Прежде чем можно будет приступить к формованию, необходимо подготовить сырье. Это включает выбор основного металлического порошка и частое смешивание его с другими элементами.

Эти добавки могут включать легирующие агенты, такие как медь или твердые сплавы (цементированные карбиды), для улучшения конечных свойств, или технологические добавки, такие как смазочные материалы и связующие вещества, которые помогают на этапе прессования.

Этап 2: Прессование в «сырую» деталь

Тщательно подготовленная порошковая смесь затем загружается в штамп или форму. Здесь она подвергается воздействию чрезвычайно высокого давления.

Это давление заставляет частицы порошка сблизиться, образуя твердую, но хрупкую деталь, известную как «сырой компакт». Этот компонент имеет желаемую форму, но ему не хватает окончательной прочности и плотности.

Этап 3: Спекание в контролируемой печи

Сырой компакт аккуратно извлекается из штампа и помещается в специальную печь с контролируемой атмосферой. Это критический этап, на котором деталь приобретает свои окончательные свойства.

Деталь нагревается до точной температуры ниже точки плавления материала. Этот нагрев выжигает любые связующие вещества или смазки и, что более важно, активирует атомную диффузию между частицами порошка. Частицы связываются и сливаются, значительно уменьшая пористые пространства между ними и уплотняя компонент в единую массу.

Этап 4: Охлаждение и затвердевание

После выдержки при температуре спекания в течение установленного времени компонент контролируемо охлаждается. Это позволяет вновь образованным металлическим связям и кристаллическим структурам стабилизироваться, в результате чего получается твердая, функциональная деталь.

Ключевые характеристики спеченной детали

Процесс спекания придает уникальные характеристики, которые определяют его преимущества в производстве.

Контролируемая пористость

Даже после уплотнения спеченные детали сохраняют определенный уровень микропористости. Хотя это может быть механическим фактором, это также может быть ключевой особенностью конструкции. Эта пористость позволяет пропитывать детали маслом, создавая самосмазывающиеся подшипники.

Высокая точность размеров

Спекание известно производством деталей с высокой точностью размеров, часто называемых «близкими к конечной форме». При нагреве происходит небольшое, предсказуемое усадка, которая учитывается при первоначальном проектировании инструмента. Эта точность минимизирует или даже устраняет необходимость в дорогостоящих последующих операциях механической обработки.

Понимание компромиссов

Хотя спекание является мощным методом, оно не универсально применимо. Понимание его ограничений является ключом к его эффективному использованию.

Внутренняя пористость как недостаток

Если компонент требует абсолютной плотности для максимальной прочности или герметичности, естественная микропористость стандартной спеченной детали может быть недостатком. В таких случаях требуются последующие этапы обработки, такие как пропитка смолой, для герметизации пор.

Стоимость инструмента и объем производства

Штампы, используемые для прессования, изготавливаются из закаленной инструментальной стали и дороги в производстве. Эта высокая первоначальная инвестиция означает, что спекание наиболее рентабельно для средних и крупных серий производства, где стоимость инструмента может быть амортизирована на многие тысячи деталей.

Геометрические и материальные ограничения

Необходимость прессовать порошок в штампе и извлекать сырой компакт накладывает некоторые ограничения на геометрию деталей; такие элементы, как поднутрения или отверстия, перпендикулярные направлению прессования, могут быть сложными или невозможными для формирования. Кроме того, не все материалы подходят для спекания.

Как применить это к вашему проекту

После завершения основного процесса спекания детали могут подвергаться различным финишным операциям для соответствия окончательным спецификациям.

- Если ваш основной акцент — крупносерийное производство мелких, сложных деталей: Спекание — отличный выбор, поскольку оно обеспечивает высокую точность при минимальном расходе материала и без необходимости последующей механической обработки.

- Если ваш основной акцент — создание самосмазывающихся компонентов: Спекание — это определяющий процесс, поскольку его контролируемая пористость идеально подходит для пропитки маслом.

- Если ваш основной акцент — создание уникальных материальных смесей: Спекание позволяет комбинировать материалы с очень разными температурами плавления (например, металлы и керамика), которые невозможно сплавить традиционным литьем.

- Если ваш основной акцент — малосерийное прототипирование: Высокая стоимость инструмента делает традиционное спекание непрактичным; вместо этого рассмотрите связанные технологии, такие как 3D-печать металлом (селективное лазерное спекание металлов).

Понимая его принципы и компромиссы, вы можете использовать спекание для производства высокоточных и функциональных компонентов с замечательной эффективностью.

Сводная таблица:

| Этап процесса | Ключевое действие | Результат |

|---|---|---|

| 1. Смешивание порошков | Соединение металлических порошков с добавками. | Создает однородную смесь для стабильных свойств. |

| 2. Прессование | Прессование порошка в штампе под высоким давлением. | Формирует хрупкую «сырую» деталь желаемой формы. |

| 3. Спекание | Нагрев детали ниже точки плавления. | Частицы сливаются, создавая прочный, плотный компонент. |

| 4. Охлаждение | Контролируемое затвердевание в печи. | Стабилизирует окончательную структуру и свойства детали. |

Готовы применить спекание в своем проекте?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для разработки и оптимизации спеченных компонентов. Независимо от того, нужны ли вам точные печные системы для термической обработки или экспертные консультации по выбору материалов, наши решения разработаны для повышения эффективности вашего производства и качества продукции.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши лабораторные и производственные потребности. Свяжитесь с нашими экспертами

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Двухплитная нагревательная пресс-форма для лаборатории

- Теплый изостатический пресс для исследований твердотельных батарей

Люди также спрашивают

- Какие технические условия обеспечивает нагретый гидравлический пресс для батарей PEO? Оптимизация твердотельных интерфейсов

- Почему необходимо соблюдать процедуру безопасности при использовании гидравлического инструмента? Предотвращение катастрофического отказа и травм

- Какое усилие может развивать гидравлический пресс? Понимание его огромной мощности и конструктивных ограничений.

- Что делает гидравлический термопресс? Обеспечение промышленного уровня, стабильного давления для крупносерийного производства

- Для чего используются гидравлические прессы с подогревом? Формование композитов, вулканизация резины и многое другое