В химическом осаждении из паровой фазы (ХОС) подложка — это нечто большее, чем просто пассивная поверхность. Она служит физической основой и активным химическим участником, на котором реагируют и затвердевают газы-прекурсоры, образуя тонкую пленку. Свойства подложки, включая ее материал и температуру, напрямую контролируют качество, структуру и даже тип осаждаемого материала.

Центральная роль подложки в ХОС заключается в активном управлении процессом осаждения. Это не просто сцена для реакции, а критически важный компонент, который диктует химические пути и атомное расположение конечной тонкой пленки.

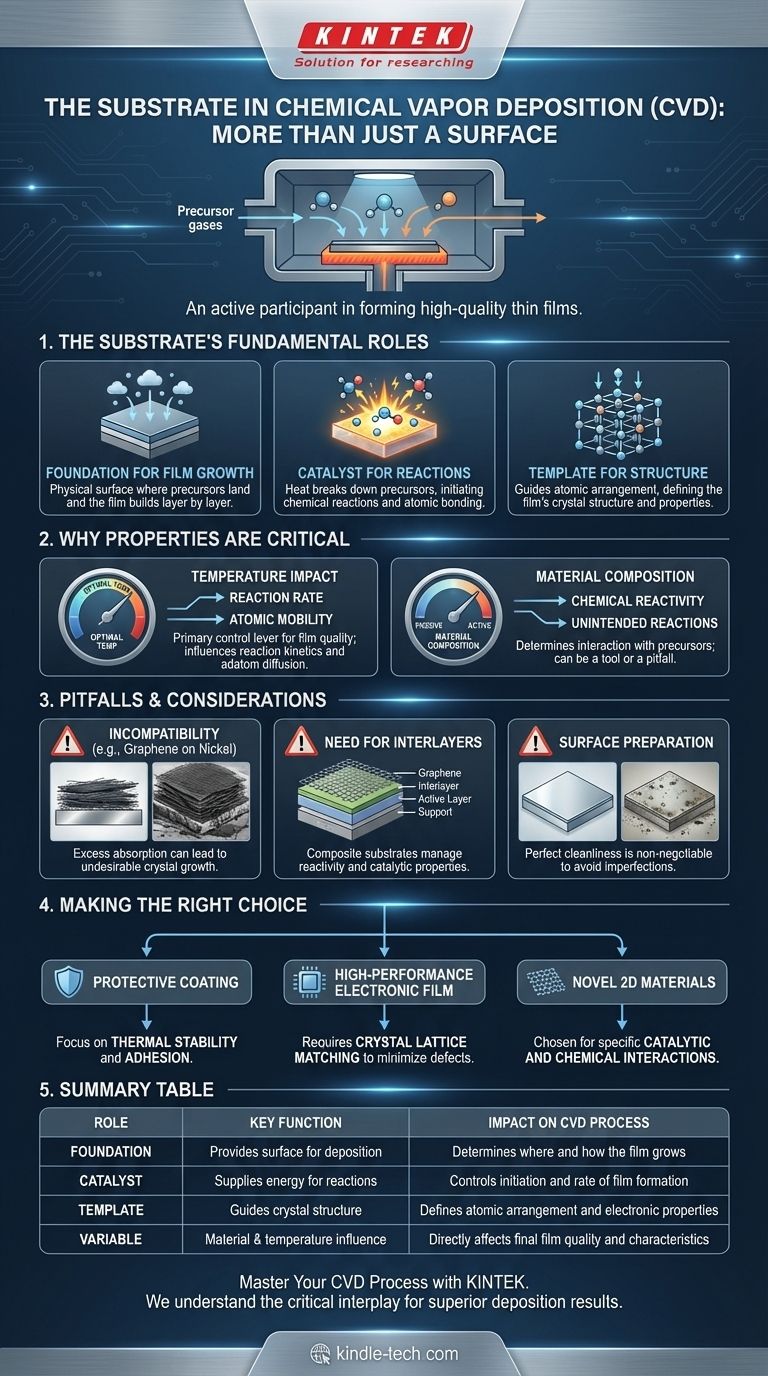

Основные роли подложки

В процессе ХОС подложка выполняет несколько критически важных функций одновременно. Понимание этих ролей необходимо для контроля результатов осаждения.

Основа для роста пленки

Самая базовая роль подложки — предоставление поверхности для осаждения. Газы-прекурсоры подаются в вакуумную камеру и притягиваются к нагретому рабочему телу, то есть к подложке.

Пленка наращивается слой за слоем непосредственно на этой поверхности, со временем связываясь с ней.

Катализатор химических реакций

Поверхность подложки часто является местом, где происходят критические химические реакции. Тепло от подложки обеспечивает энергию, необходимую для распада летучих газов-прекурсоров.

Этот распад высвобождает желаемые атомы, которые затем связываются с подложкой, инициируя рост тонкой пленки. Таким образом, подложка действует как катализатор всего процесса.

Шаблон для кристаллической структуры

Для многих передовых материалов атомное расположение поверхности подложки действует как шаблон для растущей пленки.

Осажденные атомы часто выстраиваются в соответствии с кристаллической решеткой подложки, создавая высокоупорядоченную пленку с определенными свойствами. Это имеет решающее значение в таких областях, как производство полупроводников.

Почему свойства подложки критически важны

Выбор материала подложки и контроль ее температуры являются двумя наиболее важными переменными в любом процессе ХОС. Они оказывают прямое и глубокое влияние на конечный продукт.

Влияние температуры

Температура подложки является основным рычагом управления качеством осажденной пленки. Она влияет на скорость реакции прекурсоров и на то, насколько подвижны атомы после их попадания на поверхность.

Оптимизация этой температуры необходима для достижения желаемых свойств пленки, и в некоторых случаях могут потребоваться специальные этапы охлаждения.

Влияние состава материала

Материал подложки может активно участвовать в химической реакции, иногда непреднамеренным образом. Его состав определяет его химическую реактивность с газами-прекурсорами.

Это взаимодействие является мощным инструментом, но также и потенциальной ловушкой, если его неправильно понять и контролировать.

Распространенные ловушки и соображения

Выбор неправильной подложки или неспособность контролировать ее условия могут привести к сбою процесса. Взаимодействие между подложкой и химией прекурсоров — это тонкий баланс.

Несовместимость подложки и прекурсора

Классическим примером является рост графена с использованием никелевой подложки. Если никелевая подложка слишком толстая, она может поглощать большое количество углерода из газа-прекурсора.

Это поглощение приводит к образованию толстых, нежелательных графитовых кристаллов вместо предполагаемого однослойного графена. Свойства подложки полностью изменили конечный продукт.

Необходимость промежуточных слоев

Для решения таких проблем, как проблема никель-графен, инженеры часто используют промежуточный слой. Например, напыление тонкой никелевой пленки на опорную поверхность из диоксида кремния (SiO2).

Это создает композитную подложку, которая обладает каталитическими свойствами никеля, но ограничивает его способность поглощать углерод, что позволяет осуществить правильный рост графена.

Подготовка поверхности не подлежит обсуждению

Поверхность подложки должна быть идеально чистой и свободной от дефектов до начала процесса ХОС.

Любые загрязнения, пыль или масла на поверхности нарушат рост пленки, что приведет к дефектам, плохому сцеплению и выходу из строя конечного устройства или покрытия.

Сделайте правильный выбор для вашей цели

Идеальная подложка полностью зависит от желаемого результата процесса ХОС. Ваша цель диктует ваш выбор.

- Если ваш основной фокус — простое защитное покрытие: Выбор подложки в основном связан с термической стабильностью и обеспечением прочного сцепления пленки.

- Если ваш основной фокус — высокопроизводительная электронная пленка: Вам нужна подложка с кристаллической решеткой, которая тесно соответствует вашей пленке, чтобы минимизировать дефекты и напряжения.

- Если ваш основной фокус — синтез новых 2D-материалов: Подложка должна быть выбрана с учетом ее специфического каталитического и химического взаимодействия с газами-прекурсорами.

В конечном счете, рассмотрение подложки как основополагающего плана для вашей пленки, а не просто как носителя, является ключом к освоению процесса ХОС.

Сводная таблица:

| Роль подложки | Ключевая функция | Влияние на процесс ХОС |

|---|---|---|

| Основа | Предоставляет поверхность для осаждения | Определяет, где и как растет пленка |

| Катализатор | Обеспечивает энергию для реакций прекурсоров | Контролирует инициирование и скорость формирования пленки |

| Шаблон | Направляет кристаллическую структуру пленки | Определяет атомное расположение и электронные свойства |

| Переменная | Состав материала и температура | Напрямую влияет на конечное качество и характеристики пленки |

Освойте свой процесс ХОС с правильной подложкой

Подложка — это план успеха вашей тонкой пленки. Выбор неправильного материала или неправильное обращение с его условиями может привести к неудачному осаждению и дорогостоящим неудачам. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности таких лабораторий, как ваша.

Наши эксперты понимают критическое взаимодействие между подложкой, прекурсором и параметрами процесса. Мы предоставляем инструменты и поддержку, чтобы гарантировать, что ваши подложки будут идеально подготовлены, а ваши результаты ХОС каждый раз будут давать высококачественные, высокопроизводительные пленки.

Позвольте KINTEK помочь вам строить с самого фундамента. Свяжитесь с нашей командой сегодня, чтобы обсудить ваше конкретное применение и добиться превосходных результатов осаждения.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Какую роль играет система вакуумного химического осаждения из газовой фазы (CVD) в производстве графеновых пленок большой площади?

- Что такое сублимация и десублимация в химии? Освоение фазовых переходов твердое тело-газ

- Каковы недостатки химического осаждения из газовой фазы? Высокие затраты, риски безопасности и ограничения по материалам

- Где используется химическое осаждение из газовой фазы? Создание высокоэффективных тонких пленок в различных отраслях промышленности

- Как система CVD улучшает характеристики катализатора? Достижение атомной точности и повышенной устойчивости к коксованию

- Какова разница между ВЧ- и МС-распылением? Выберите правильный метод для вашего материала

- Что такое химическое осаждение из газовой фазы с плавающим катализатором? Руководство по непрерывному производству наноматериалов

- Почему для композитов из углеродных нанотрубок/меди требуется высокоточная установка для химического осаждения из газовой фазы (CVD) или трубчатая печь? Оптимизация результатов in-situ роста