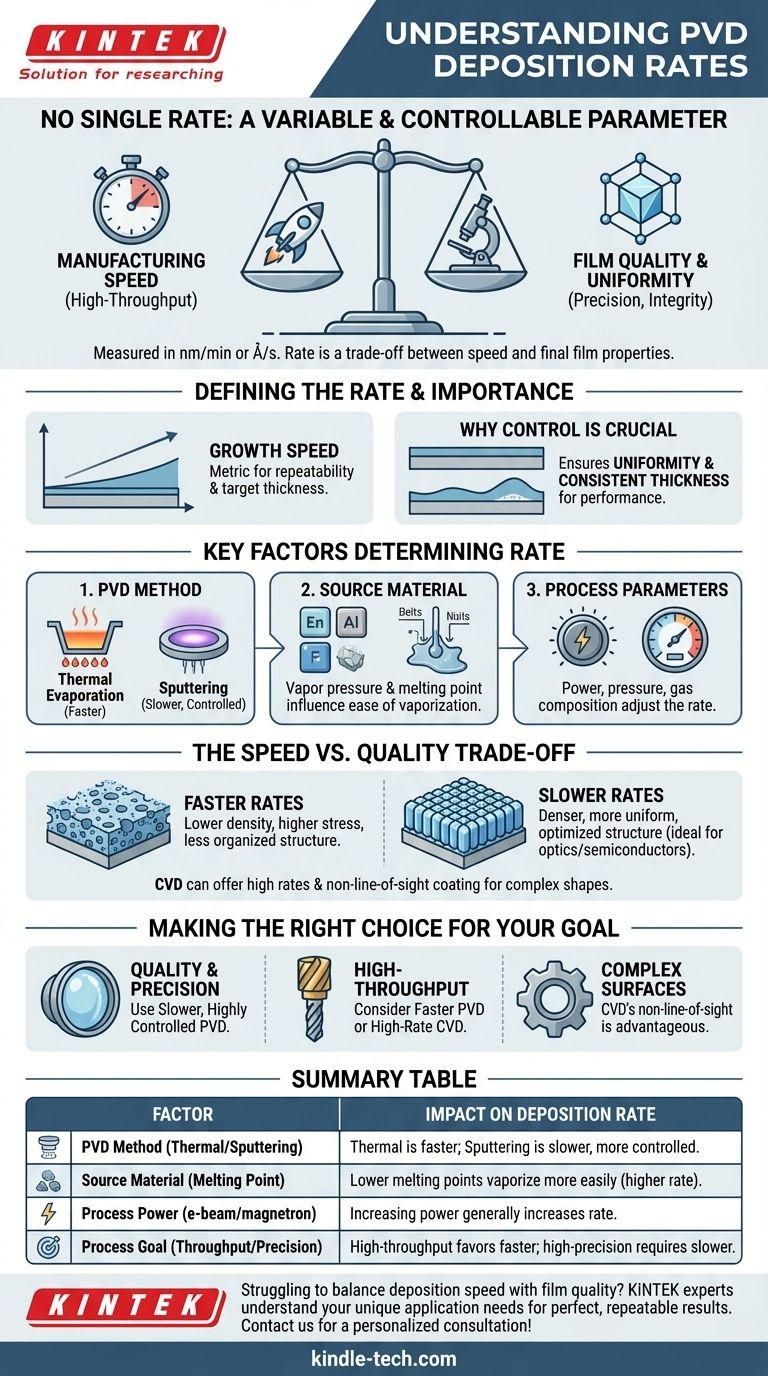

Короче говоря, не существует единой скорости для физического осаждения из паровой фазы (PVD). Скорость осаждения — это очень изменчивый и контролируемый параметр, определяемый как скорость, с которой на поверхности растет тонкая пленка. Обычно она измеряется в единицах толщины в единицу времени, таких как нанометры в минуту (нм/мин) или ангстремы в секунду (Å/с), и настраивается в соответствии с конкретным применением и желаемым качеством пленки.

Основная концепция, которую необходимо понять, заключается в том, что скорость PVD — это не фиксированное число, а критически важная переменная процесса. Она представляет собой фундаментальный компромисс между скоростью производства и конечным качеством, однородностью и структурной целостностью нанесенной пленки.

Определение скорости PVD

Скорость осаждения является одним из важнейших параметров в любом процессе PVD. То, как она определяется и контролируется, напрямую влияет на результат нанесения покрытия.

Мера скорости роста

Скорость осаждения — это измерение того, как быстро производится тонкая пленка на подложке. Этот простой показатель жизненно важен для повторяемости процесса и достижения целевой толщины конечного покрытия.

Почему контроль имеет решающее значение

Скорость осаждения должна тщательно контролироваться. Это обеспечивает однородность и постоянную толщину пленки по всей подложке, что является критическими факторами, определяющими производительность и общее качество пленки.

Ключевые факторы, определяющие скорость осаждения

Фактическая скорость, которую вы можете достичь в системе PVD, не является произвольной. Это прямой результат используемой техники, осаждаемого материала и точных рабочих параметров, которые вы устанавливаете.

Метод PVD

Различные методы PVD имеют изначально разные возможности по скорости. Например, термическое испарение часто может достигать очень высоких скоростей осаждения, что делает его подходящим для таких применений, как металлизация отражателей.

В отличие от этого, распыление, при котором атомы выбиваются из мишени ионной бомбардировкой, часто является более медленным, но более контролируемым и энергетическим процессом, дающим более плотные пленки.

Исходный материал

Некоторые материалы просто испаряются или распыляются легче, чем другие. Температура плавления материала, давление пара и атомная масса играют роль в том, насколько легко его можно превратить в пар и осадить, что напрямую влияет на максимально достижимую скорость.

Параметры процесса

Инженеры используют несколько рычагов для точной настройки скорости осаждения. Увеличение мощности электронно-лучевого источника или магнетрона распыления обычно увеличивает скорость. Аналогичным образом, регулировка вакуумного давления и состава газа может значительно изменить скорость осаждения.

Понимание компромиссов

Выбор скорости осаждения никогда не сводится только к тому, чтобы идти как можно быстрее. Решение включает в себя балансировку скорости с требуемыми свойствами конечной пленки.

Скорость против качества

Это самый фундаментальный компромисс. Более высокие скорости осаждения иногда могут приводить к получению пленок с более низкой плотностью, более высоким внутренним напряжением или менее организованной кристаллической структурой.

Более медленные скорости осаждения дают осажденным атомам больше времени и энергии, чтобы найти оптимальные положения на поверхности подложки. Это часто приводит к получению более плотных, более однородных и высококачественных пленок, что критически важно для оптических и полупроводниковых применений.

PVD против химического осаждения из паровой фазы (CVD)

В источниках отмечается, что химическое осаждение из паровой фазы (CVD) может достигать сравнительно высоких скоростей осаждения в определенных сценариях.

CVD основан на химических реакциях на поверхности подложки и не является процессом прямой видимости. Это позволяет равномерно покрывать сложные формы, что может быть значительным преимуществом по сравнению с направленной природой PVD.

Сделайте правильный выбор для вашей цели

Выбор подходящей скорости осаждения требует понимания вашего конечного приоритета, будь то чистая скорость производства, совершенство пленки или сложность покрытия.

- Если ваш основной фокус — максимальное качество и точность пленки: Вам, вероятно, потребуется более медленный, строго контролируемый процесс PVD для достижения требуемой однородности для оптических или электронных слоев.

- Если ваш основной фокус — высокопроизводительные защитные покрытия: Для таких применений, как нанесение покрытий на инструменты или детали аэрокосмической техники, может быть более подходящим более быстрый метод PVD или процесс CVD с высокой скоростью.

- Если ваш основной фокус — покрытие сложных, не плоских поверхностей: Преимущество CVD в отсутствии прямой видимости может быть более важным, чем абсолютная скорость осаждения любого отдельного процесса.

В конечном счете, контроль скорости осаждения заключается в сознательном балансировании эффективности производства с конкретными характеристиками пленки, которые требуются для вашего применения.

Сводная таблица:

| Фактор | Влияние на скорость осаждения |

|---|---|

| Метод PVD | Термическое испарение обычно быстрее; распыление медленнее, но более контролируемо. |

| Исходный материал | Материалы с более низкой температурой плавления/давлением пара испаряются легче (более высокая скорость). |

| Мощность процесса | Увеличение мощности (электронный луч, магнетрон) обычно увеличивает скорость. |

| Цель процесса | Покрытия для высокой пропускной способности благоприятствуют более высоким скоростям; высокоточные пленки требуют более медленных скоростей. |

Испытываете трудности с балансированием скорости осаждения и качества пленки для вашего проекта? Эксперты KINTEK понимают, что «правильная» скорость PVD уникальна для вашего применения, независимо от того, разрабатываете ли вы полупроводниковые слои, прецизионную оптику или долговечные защитные покрытия. Мы специализируемся на предоставлении лабораторного оборудования и расходных материалов для достижения идеальных, повторяемых результатов. Давайте оптимизируем ваш процесс — свяжитесь с нашей командой сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое термически активированное химическое осаждение из газовой фазы (CVD)? Основное руководство по высокотемпературному осаждению тонких пленок

- Каковы приоритеты проектирования вращающихся держателей для HP-MOCVD? Оптимизация стабильности и чистоты материалов при давлении более 20 атм

- Что такое метод химического осаждения из газовой фазы для наноматериалов? Создание атом за атомом с точным контролем

- Какова функция высокочистого аргона в LCVD? Оптимизируйте осаждение тонких пленок с помощью точного контроля газа-носителя

- Какие существуют примеры твердых и газообразных прекурсоров, используемых при химическом осаждении из газовой фазы (CVD) графена? Оптимизируйте свой процесс синтеза

- Каковы преимущества LPCVD? Достижение превосходной однородности пленки и высокопроизводительного производства

- Каковы 2 метода осаждения? PVD против CVD: объяснение для вашей лаборатории

- Сколько существует типов физического осаждения из паровой фазы? Руководство по испарению и распылению