В конечном итоге, не существует единой скорости осаждения для физического осаждения из паровой фазы (PVD). Скорость процесса нанесения покрытия не является фиксированной величиной, а представляет собой сильно варьирующийся параметр, который полностью зависит от используемого конкретного метода PVD, осаждаемого материала и желаемого качества конечной пленки. Типичная коммерческая толщина покрытия варьируется от 1 до 5 микрон (от 0,00004 до 0,0002 дюйма), но время для достижения этого может составлять от минут до часов.

Основной вывод заключается в том, что скорость осаждения при PVD — это фундаментальный компромисс. Более быстрые методы, такие как испарение, отлично подходят для высокой производительности, в то время как более медленные методы, такие как распыление, обеспечивают превосходное качество, плотность и контроль пленки.

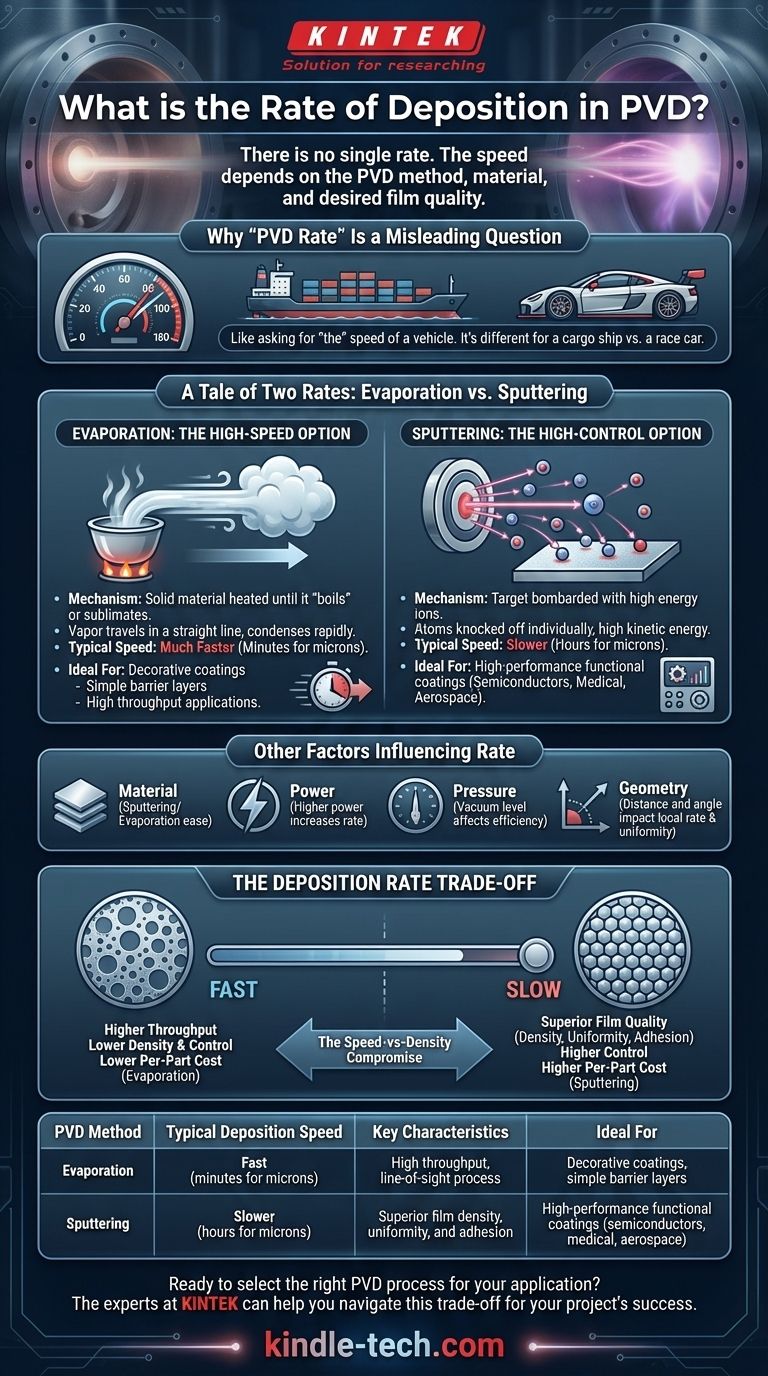

Почему вопрос о "скорости PVD" вводит в заблуждение

Термин "PVD" — это не единый процесс, а категория методов вакуумного осаждения. Спрашивать о "скорости" PVD — это все равно что спрашивать о "скорости" транспортного средства; ответ будет совершенно разным для грузового судна и гоночного автомобиля.

Семейство процессов PVD

PVD включает в себя несколько различных методов, каждый из которых имеет свой собственный механизм превращения твердого исходного материала в пар, который покрывает подложку. Два наиболее доминирующих промышленных метода — это испарение и распыление.

Механизм определяет скорость

Физический механизм, используемый для генерации пара, является основным фактором, определяющим скорость осаждения. Методы, которые генерируют пар более агрессивно, быстрее, в то время как те, которые полагаются на более контролируемое, поатомное удаление, по своей природе медленнее.

Две скорости: испарение против распыления

Понимание разницы между испарением и распылением является ключом к пониманию скоростей осаждения и выбору правильного процесса для вашего применения.

Испарение: высокоскоростной вариант

При испарении (включая термические и электронно-лучевые методы) исходный материал нагревается в вакууме до тех пор, пока он не "закипит" или не сублимируется, выделяя большой объем пара. Этот пар движется по прямой линии и конденсируется на более холодной подложке.

Этот метод, как правило, намного быстрее, чем распыление. Его часто выбирают для декоративных покрытий или применений, где быстрая производительность является основным экономическим фактором.

Распыление: вариант с высоким контролем

При распылении мишень из исходного материала бомбардируется высокоэнергетическими ионами (плазмой) в вакууме. Эта бомбардировка действует как микроскопический пескоструйный аппарат, выбивая отдельные атомы или молекулы из мишени, которые затем осаждаются на подложку.

Этот процесс по своей природе медленнее, но предлагает исключительный контроль. Поскольку распыленные атомы обладают более высокой кинетической энергией, они образуют более плотные, более однородные и более адгезионные пленки. Это делает распыление стандартом для высокопроизводительных функциональных покрытий в таких отраслях, как полупроводники, аэрокосмическая промышленность и медицинские устройства.

Другие факторы, влияющие на скорость

Помимо основного метода, на конечную скорость осаждения влияют несколько других параметров:

- Материал: Некоторые материалы распыляются или испаряются легче, чем другие.

- Мощность: Более высокая мощность, подаваемая на источник (например, на распыляемую мишень или электронный луч), обычно увеличивает скорость.

- Давление: Уровень вакуума в камере влияет на среднюю длину свободного пробега атомов, влияя на эффективность их перемещения к подложке.

- Геометрия: PVD — это процесс "прямой видимости". Расстояние и угол между источником и подложкой напрямую влияют на локальную скорость осаждения и однородность пленки.

Понимание компромиссов: скорость против качества пленки

Выбор процесса PVD — это никогда не только вопрос скорости. Это взвешенное решение, основанное на компромиссах между производительностью и функциональными требованиями к покрытию.

Компромисс между скоростью и плотностью

Ключевой компромисс — это скорость осаждения по сравнению с плотностью пленки. Более быстрые процессы испарения часто приводят к получению пленок, которые менее плотны и более пористы по сравнению с медленным, поатомным наращиванием при распылении. Для простого декоративного покрытия это может не иметь значения. Для твердого, износостойкого покрытия инструмента это критическая точка отказа.

Цена контроля

Точный контроль над свойствами пленки, такими как стехиометрия (для соединений), напряжение и плотность, обеспечиваемый распылением, достигается ценой времени. Более медленные циклы означают более низкую производительность, что может привести к более высоким затратам на одну деталь. Оборудование для распыления также часто более сложное и дорогое.

Ограничение "прямой видимости"

Все распространенные процессы PVD являются процессами "прямой видимости", что означает, что материал покрытия движется по прямой линии от источника к подложке. Сложные детали могут потребовать вращения на сложных приспособлениях для достижения равномерного покрытия, что может увеличить время и сложность процесса, эффективно снижая общую скорость.

Правильный выбор для вашей цели

Лучший метод PVD — это тот, который соответствует вашим конкретным эксплуатационным и экономическим целям. Ваше решение должно основываться на основном требовании вашего применения.

- Если ваша основная цель — высокая производительность для декоративных или простых барьерных покрытий: Испарение часто является наиболее экономически эффективным и быстрым выбором.

- Если ваша основная цель — высокопроизводительное функциональное покрытие (например, износостойкость, электрические свойства или коррозионная стойкость): Распыление почти всегда является технически превосходящим выбором, несмотря на его более низкую скорость.

- Если ваша основная цель — экстремальная точность для исследований или передовых полупроводников: Используются высокоспециализированные и еще более медленные методы, такие как молекулярно-лучевая эпитаксия (MBE), где скорость является второстепенной задачей по сравнению с контролем на атомном уровне.

В конечном итоге, вы должны согласовать процесс осаждения с требуемым результатом, балансируя скорость производства с необходимым качеством пленки.

Сводная таблица:

| Метод PVD | Типичная скорость осаждения | Ключевые характеристики | Идеально подходит для |

|---|---|---|---|

| Испарение | Быстро (минуты для микрон) | Высокая производительность, процесс прямой видимости | Декоративные покрытия, простые барьерные слои |

| Распыление | Медленнее (часы для микрон) | Превосходная плотность, однородность и адгезия пленки | Высокопроизводительные функциональные покрытия (полупроводники, медицина, аэрокосмическая промышленность) |

Готовы выбрать правильный процесс PVD для вашего применения?

Выбор между высокоскоростным испарением и высококачественным распылением критически важен для успеха вашего проекта. Эксперты KINTEK могут помочь вам разобраться в этом компромиссе. Мы специализируемся на предоставлении подходящего лабораторного оборудования и расходных материалов для удовлетворения ваших конкретных потребностей в покрытии, независимо от того, что вы предпочитаете — производительность или максимальную эффективность пленки.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши требования и убедиться, что ваш процесс PVD дает необходимые результаты.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Электрический гидравлический вакуумный термопресс для лаборатории

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок