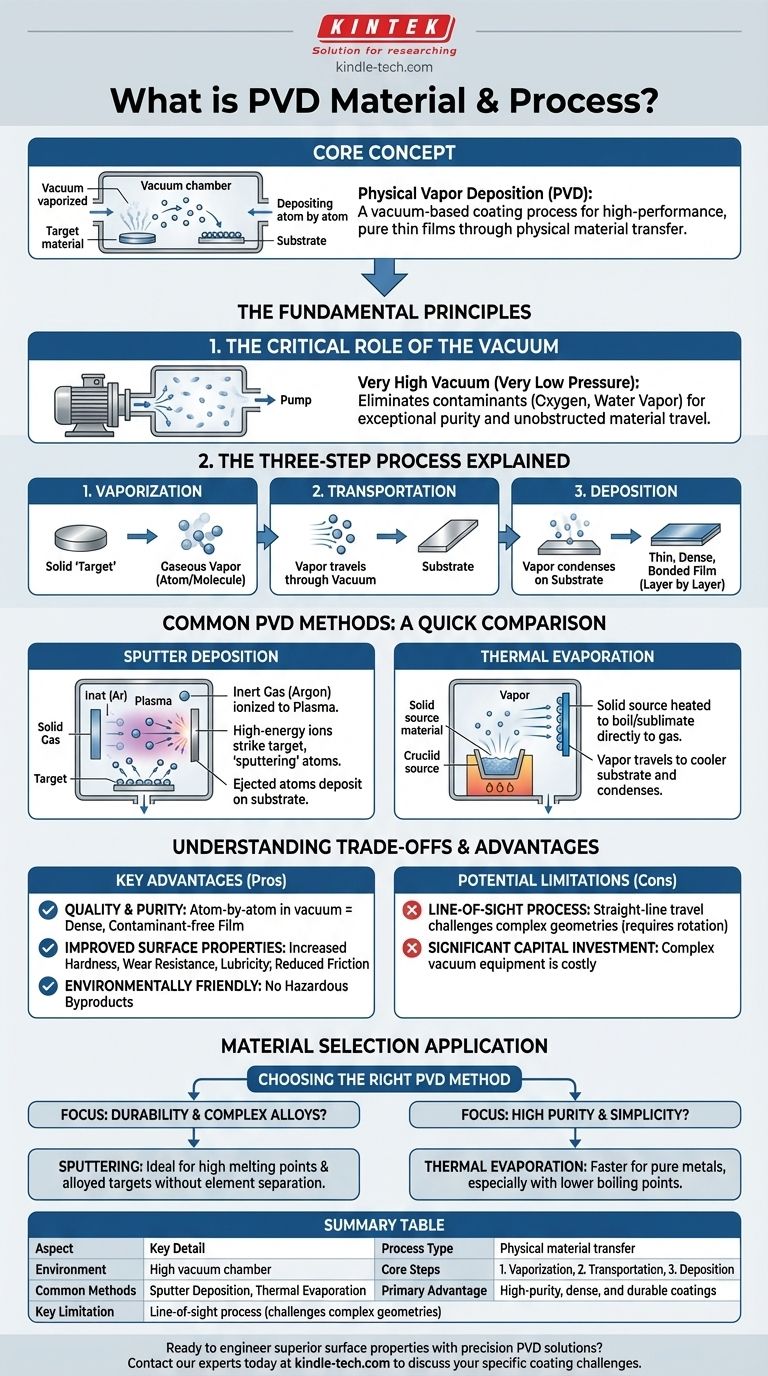

По своей сути, физическое осаждение из паровой фазы (PVD) — это процесс нанесения покрытий на основе вакуума, при котором твердый исходный материал испаряется, а затем осаждается атом за атомом на поверхности детали. Этот метод не является химической реакцией, а представляет собой физическую передачу материала, в результате чего образуется исключительно чистая, тонкая и высокоэффективная пленка, улучшающая свойства подложки.

Определяющий принцип PVD — это физический переход в контролируемой вакуумной среде: твердый материал преобразуется в пар, транспортируется, а затем конденсируется на целевой поверхности, образуя чрезвычайно чистую и однородную тонкую пленку.

Основные принципы PVD

Чтобы по-настоящему понять PVD, необходимо уяснить среду, в которой он требует, и последовательность происходящих в нем событий. Процесс определяется его точностью и контролем на атомном уровне.

Критическая роль вакуума

Весь процесс PVD происходит при очень высоком вакууме (очень низком давлении).

Эта среда является обязательной, поскольку она удаляет нежелательные атомы и молекулы, такие как кислород или водяной пар, которые в противном случае загрязнили бы покрытие. Вакуум обеспечивает исключительную чистоту конечной пленки и позволяет испаренному материалу беспрепятственно достигать подложки.

Объяснение трехэтапного процесса

Независимо от используемой конкретной методики PVD, процесс универсально следует трем основным этапам.

- Испарение: Твердый исходный материал, известный как «мишень», преобразуется в газообразный пар.

- Транспортировка: Эти испаренные атомы или молекулы перемещаются через вакуумную камеру от мишени к покрываемой детали («подложке»).

- Осаждение: Пар конденсируется на поверхности подложки, образуя тонкую, плотную и прочно связанную пленку. Эта пленка растет слой за слоем, атом за атомом.

Распространенные методы PVD: Краткое сравнение

Хотя принцип остается тем же, метод испарения отличает различные процессы PVD. Две наиболее распространенные методики предлагают разные возможности.

Магнетронное распыление

При распылении вакуумная камера заполняется небольшим количеством инертного газа, например аргона, который затем ионизируется для создания плазмы.

Эти высокоэнергетические ионы ускоряются в сторону твердого мишенного материала, ударяя по нему с достаточной силой, чтобы физически выбить, или «распылить», отдельные атомы. Эти выброшенные атомы затем перемещаются и осаждаются на подложке.

Термическое испарение

Термическое испарение — более прямой процесс. Твердый исходный материал нагревается в вакуумной камере до тех пор, пока он не начнет кипеть или сублимировать непосредственно в газообразное состояние.

Этот пар затем движется по прямой линии к более холодной подложке, где он конденсируется обратно в твердое состояние, образуя покрытие.

Понимание компромиссов и преимуществ

PVD выбирают по определенным причинам, но, как и любой промышленный процесс, он имеет четкий набор характеристик, которые делают его подходящим для одних применений и менее подходящим для других.

Ключевые преимущества

Основное преимущество PVD — это качество и чистота получаемого покрытия. Поскольку оно формируется атом за атомом в чистом вакууме, пленка невероятно плотная и не содержит загрязняющих веществ.

Этот процесс может значительно улучшить свойства поверхности, повышая твердость, износостойкость и смазывающую способность при одновременном снижении трения. Он также считается экологически чистым процессом, не имеющим опасных побочных продуктов.

Потенциальные ограничения

PVD — это процесс с прямой видимостью. Испаренный материал движется по прямой линии, что может затруднить равномерное покрытие сложных трехмерных форм без использования сложного оборудования для вращения деталей.

Оборудование, необходимое для создания и поддержания высокого вакуума, является сложным и представляет собой значительные капиталовложения, что делает процесс менее подходящим для недорогих, крупносерийных применений, где точность покрытия не является главной заботой.

Как это применимо к выбору материала

Выбор правильного метода PVD напрямую связан с материалом, который вы хотите нанести, и свойствами, которых вы хотите достичь.

- Если ваш основной акцент делается на долговечности и сложных сплавах: Распыление часто является лучшим выбором, поскольку оно позволяет наносить материалы с очень высокой температурой плавления и создавать покрытия из легированных мишеней без разделения составляющих элементов.

- Если ваш основной акцент делается на высокой чистоте и простоте: Термическое испарение — отличный и часто более быстрый метод для нанесения чистых металлов, особенно тех, у которых более низкая температура кипения.

Понимание этих основных принципов позволяет вам рассматривать PVD не как единое решение, а как сложный набор инструментов для инженерии поверхностей на атомном уровне.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическая (не химическая) передача материала |

| Среда | Камера высокого вакуума |

| Основные этапы | 1. Испарение 2. Транспортировка 3. Осаждение |

| Распространенные методы | Магнетронное распыление, Термическое испарение |

| Основное преимущество | Высокочистые, плотные и долговечные покрытия |

| Ключевое ограничение | Процесс с прямой видимостью (может создавать проблемы для сложных геометрий) |

Готовы спроектировать превосходные свойства поверхности с помощью точных решений PVD?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для нанесения тонких пленок и материаловедения. Наш опыт поможет вам выбрать правильный процесс PVD — будь то распыление или термическое испарение — для достижения высокочистых, долговечных покрытий, которые требуются для ваших исследований или производства.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические задачи вашего лаборатории по нанесению покрытий и улучшить характеристики ваших материалов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах