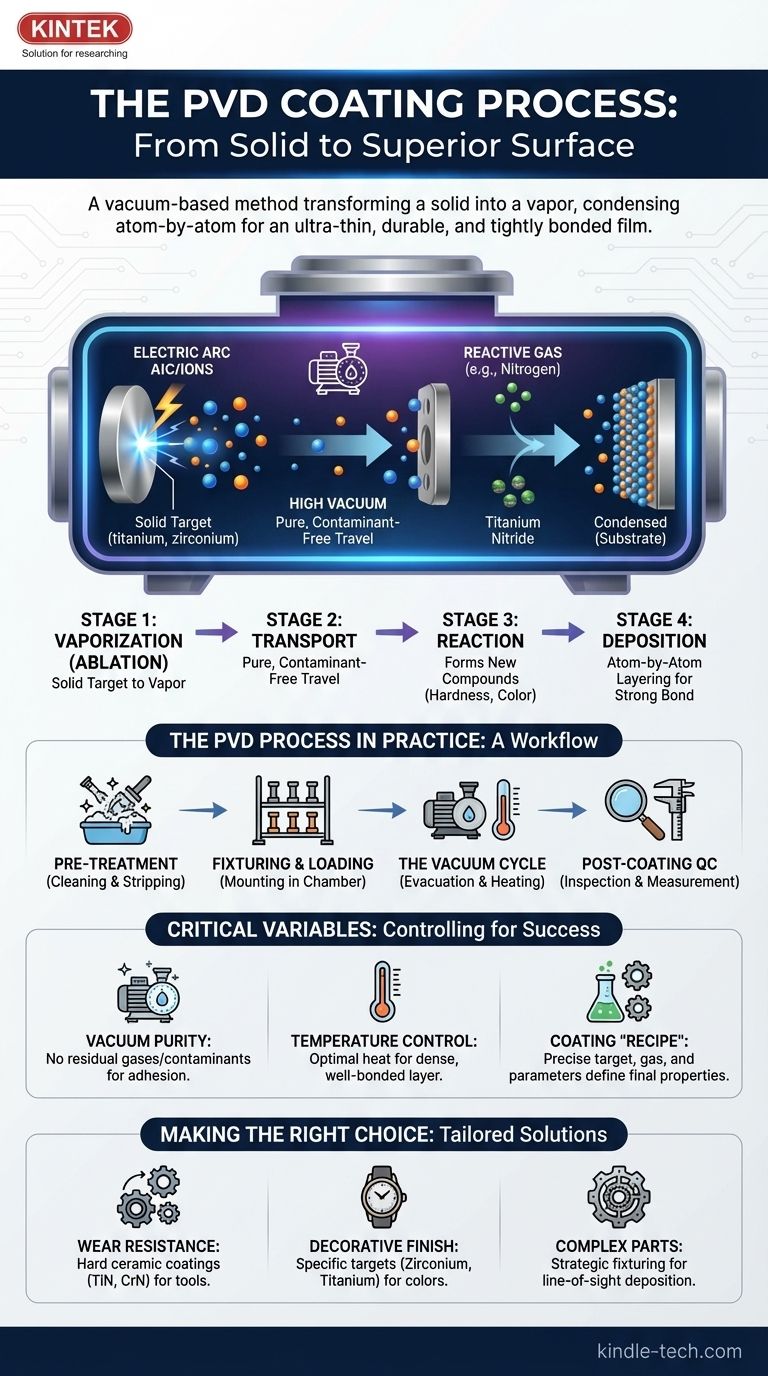

По своей сути, процесс физического осаждения из паровой фазы (PVD) — это вакуумный метод нанесения покрытия, который превращает твердый материал в пар, который затем конденсируется атом за атомом на поверхности целевого объекта. Это создает чрезвычайно тонкую, прочную и плотно связанную пленку. В отличие от покраски или гальванического покрытия, PVD формирует металлический или металлокерамический слой, который фундаментально изменяет свойства поверхности компонента.

Важный вывод заключается в том, что PVD — это не просто поверхностный слой; это сложный процесс конструирования на атомарном уровне. Точно контролируя условия высокого вакуума, вы можете создать новую поверхность на компоненте, разработанную для превосходной твердости, коррозионной стойкости или специфических эстетических качеств.

Четыре основных этапа PVD

Чтобы по-настоящему понять PVD, вы должны рассматривать его как последовательность четырех различных физических событий, происходящих внутри вакуумной камеры.

Этап 1: Испарение (абляция)

Это отправная точка, где твердый исходный материал, известный как мишень, превращается в газообразный пар.

Мишенями часто являются чистые металлы, такие как титан, цирконий или хром. Метод испарения является ключевым отличием, при этом распространенные методы включают катодно-дуговое испарение (использование электрической дуги для испарения мишени) или распыление (бомбардировка мишени ионами).

Этап 2: Транспортировка

После испарения облако атомов и ионов перемещается от мишени к покрываемым компонентам.

Это перемещение должно происходить в высоком вакууме. Вакуум удаляет воздух и другие частицы, гарантируя, что испаренные атомы не столкнутся с загрязнителями, что нарушило бы процесс и поставило под угрозу чистоту и адгезию покрытия.

Этап 3: Реакция

Для многих передовых покрытий именно на этом этапе определяются окончательные свойства материала.

В камеру точно вводится реактивный газ, такой как азот или газ на основе углерода. Испаренные атомы металла реагируют с этим газом в полете, образуя новые соединения (например, атомы титана реагируют с азотом, образуя нитрид титана), что определяет окончательную твердость, цвет и химическую стойкость покрытия.

Этап 4: Осаждение

На заключительном этапе испаренный материал конденсируется на поверхностях компонентов, или подложках.

Это осаждение происходит атом за атомом, образуя тонкую, плотную и очень однородную пленку. Прочная связь, создаваемая между покрытием и подложкой, является прямым результатом этого процесса послойного нанесения на атомарном уровне.

Процесс PVD на практике

Хотя четыре физических этапа происходят внутри камеры, успешное нанесение PVD-покрытия включает гораздо более широкий, многоступенчатый рабочий процесс.

Предварительная обработка и очистка

Конечное покрытие настолько хорошо, насколько хороша поверхность, на которую оно нанесено. Детали должны быть тщательно очищены от любых масел, грязи или оксидов. В некоторых случаях предыдущие покрытия, возможно, потребуется удалить химическим способом.

Крепление и загрузка

Компоненты тщательно монтируются на специализированных стойках или приспособлениях внутри вакуумной камеры. Правильное крепление необходимо для обеспечения того, чтобы все критические поверхности были подвержены воздействию испаренного материала для равномерного покрытия.

Вакуумный цикл

Камера герметизируется, и мощные насосы откачивают воздух для создания необходимой среды высокого вакуума, часто достигая давления в миллионы раз ниже атмосферного. Затем детали нагреваются до определенной технологической температуры для дальнейшей очистки поверхностей и улучшения адгезии покрытия.

Контроль качества после нанесения покрытия

После завершения цикла детали осматриваются. Это часто включает визуальный контроль на предмет косметической однородности и технические измерения толщины покрытия для обеспечения соответствия спецификациям.

Понимание критических переменных

Успех PVD-покрытия зависит от точного контроля нескольких ключевых факторов. Неправильное управление этими переменными является наиболее распространенной причиной отказа.

Чистота вакуума

Качество вакуума не подлежит обсуждению. Любые остаточные газы, водяной пар или загрязнители будут включены в покрытие, что приведет к плохой адгезии, изменению цвета или структурным дефектам.

Контроль температуры

Температура подложки во время процесса напрямую влияет на структуру покрытия и его адгезию. Оптимальная температура гарантирует, что осажденные атомы имеют достаточно энергии для образования плотного, хорошо связанного слоя без повреждения самой подложки.

"Рецепт" покрытия

Конечный результат определяется точным используемым рецептом. Выбор материала мишени, тип и скорость потока реактивного газа, а также электрические параметры, используемые для испарения, все вместе определяют окончательный цвет, твердость и эксплуатационные характеристики покрытия.

Правильный выбор для вашей цели

PVD не является универсальным решением; процесс адаптируется для достижения конкретного результата.

- Если вашей основной целью является экстремальная износостойкость: Вам потребуется твердое керамическое покрытие, такое как нитрид титана (TiN) или нитрид хрома (CrN), требующее точного контроля над реактивным газом азота и температурой осаждения.

- Если вашей основной целью является конкретная декоративная отделка: Выбор материала мишени (например, циркония для латунного цвета или титана для золотого/розового золота) и точная газовая смесь являются наиболее важными факторами для достижения постоянного цвета.

- Если вы покрываете сложные детали с глубокими углублениями: Стратегия крепления и вращение детали внутри камеры имеют первостепенное значение для обеспечения того, чтобы процесс осаждения по прямой видимости достигал всех необходимых поверхностей.

В конечном счете, понимание процесса PVD заключается в контроле точного, атомного конструирования для создания фундаментально лучшей поверхности.

Сводная таблица:

| Этап | Ключевое действие | Результат |

|---|---|---|

| 1. Испарение | Твердый материал мишени испаряется. | Создает облако атомов/ионов металла. |

| 2. Транспортировка | Пар движется через высокий вакуум. | Обеспечивает чистый, незагрязненный поток материала. |

| 3. Реакция | Пар реагирует с газами (например, азотом). | Определяет окончательные свойства покрытия (твердость, цвет). |

| 4. Осаждение | Атомы конденсируются на поверхности подложки. | Образует тонкую, плотную и высокоадгезионную пленку. |

Готовы создавать превосходные поверхности с помощью PVD-покрытия?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для освоения процесса PVD. Будь то экстремальная износостойкость для режущих инструментов, специфическая декоративная отделка для потребительских товаров или коррозионностойкий слой для медицинских компонентов, наш опыт гарантирует достижение точных, высококачественных результатов.

Мы поможем вам:

- Выбрать правильные материалы (мишени, газы) для вашего применения.

- Оптимизировать параметры процесса (температура, вакуум) для идеальной адгезии и производительности.

- Масштабировать ваши операции с помощью надежных, высокопроизводительных систем нанесения покрытий.

Давайте вместе создадим лучшую поверхность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши проектные потребности.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений