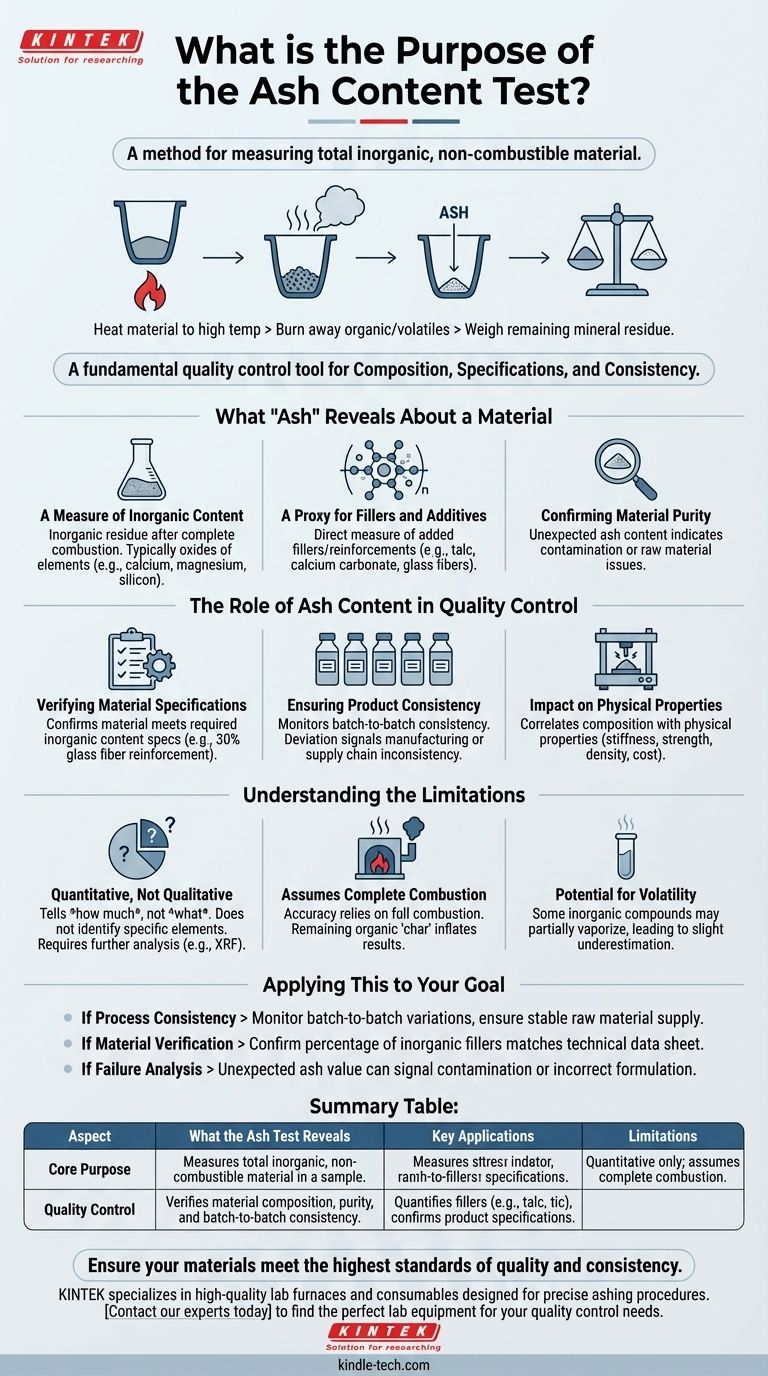

По своей сути, испытание на зольность — это метод измерения общего количества неорганического, негорючего материала в образце. Процедура включает нагревание материала до высокой температуры до тех пор, пока все органические и летучие вещества не сгорят, оставляя только минеральный остаток, или «золу», который затем взвешивается.

Цель испытания на зольность выходит за рамки простого измерения минералов. Это фундаментальный инструмент контроля качества, используемый для проверки состава материала, обеспечения его соответствия спецификациям продукта и подтверждения его однородности.

Что «зола» говорит о материале

Испытание на зольность — это процесс разделения огнем. Оно четко разделяет образец на горючие и негорючие компоненты, предлагая ясное представление о его фундаментальном составе.

Мера содержания неорганических веществ

Полученная зола — это неорганический остаток, оставшийся после полного сгорания. Этот остаток обычно состоит из оксидов неорганических элементов, присутствующих в исходном образце, таких как кальций, магний, кремний и другие.

Показатель наполнителей и добавок

Во многих отраслях промышленности, особенно в производстве пластмасс и полимеров, неорганические материалы преднамеренно добавляются в качестве наполнителей или армирующих веществ. Испытание на зольность обеспечивает прямое измерение общего количества этих добавок, таких как тальк, карбонат кальция или стекловолокно.

Подтверждение чистоты материала

Неожиданно высокое или низкое содержание золы может быть немедленным индикатором загрязнения или проблемы с сырьем. Оно служит первичной диагностикой чистоты материала.

Роль зольности в контроле качества

Для технического специалиста значение зольности не является абстрактным числом. Это критически важный показатель для обеспечения качества и производительности продукта от стадии сырья до готового продукта.

Проверка спецификаций материала

Многие материалы имеют требуемую спецификацию по содержанию неорганических веществ. Например, полимер может быть указан как содержащий 30% армирования стекловолокном по весу. Испытание на зольность является основным методом, используемым для подтверждения соответствия этой спецификации.

Обеспечение однородности продукта

Мониторинг зольности различных производственных партий — это простой способ обеспечить однородность. Отклонение значения зольности от одной партии к другой сигнализирует о несоответствии в производственном процессе или цепочке поставок сырья.

Влияние на физические свойства

Количество неорганического наполнителя значительно влияет на физические свойства материала, включая его жесткость, прочность, плотность и стоимость. Испытание на зольность помогает соотнести состав материала с его ожидаемыми эксплуатационными характеристиками.

Понимание ограничений

Хотя испытание на зольность является мощным инструментом, оно является количественным инструментом с определенными ограничениями. Понимание их имеет решающее значение для точной интерпретации.

Это количественный, а не качественный тест

Тест показывает сколько неорганического материала присутствует, но не идентифицирует конкретные элементы или соединения. 10% зольность может быть карбонатом кальция, тальком или смесью различных минералов. Для этого требуется дальнейший анализ, такой как рентгенофлуоресцентный анализ (XRF).

Предполагается полное сгорание

Точность теста зависит от полного сгорания всего органического материала. Если какой-либо органический углеродный «уголь» остается, он будет взвешен как зола, что приведет к искусственно завышенному и неточному результату.

Потенциал летучести

Некоторые неорганические соединения могут частично испаряться или разлагаться при высоких температурах, используемых в тесте. Это может привести к небольшому занижению общего содержания золы, что является фактором, который необходимо учитывать для высокоточных применений.

Применение этого к вашей цели

Полезность испытания на зольность определяется вашей целью. Используйте его как целевой инструмент для ответа на конкретные вопросы о вашем материале.

- Если ваша основная цель — стабильность процесса: Используйте испытание на зольность для мониторинга вариаций от партии к партии и обеспечения стабильности поставок сырья.

- Если ваша основная цель — проверка материала: Используйте тест для подтверждения того, что процент неорганических наполнителей в продукте соответствует его техническому паспорту.

- Если ваша основная цель — анализ отказов: Неожиданное значение зольности в вышедшей из строя детали может быть тревожным сигналом о загрязнении или неправильной рецептуре материала, что требует дальнейшего расследования.

В конечном итоге, испытание на зольность предоставляет простой, но мощный показатель для обеспечения качества и производительности материала.

Сводная таблица:

| Аспект | Что показывает тест на зольность |

|---|---|

| Основная цель | Измеряет общее количество неорганического, негорючего материала в образце. |

| Контроль качества | Проверяет состав материала, чистоту и однородность партии. |

| Ключевые применения | Количественная оценка наполнителей (например, талька, стекловолокна), подтверждение спецификаций продукта. |

| Ограничения | Только количественный (не идентифицирует конкретные элементы); предполагает полное сгорание. |

Убедитесь, что ваши материалы соответствуют самым высоким стандартам качества и однородности. Испытание на зольность является фундаментальным шагом, и наличие правильного оборудования имеет решающее значение для получения точных результатов. KINTEK специализируется на высококачественных лабораторных печах и расходных материалах, разработанных для точных процедур озоления. Независимо от того, работаете ли вы в области пластмасс, пищевой промышленности, фармацевтики или материаловедения, наши решения помогут вам проверить спецификации и поддерживать контроль процесса. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное лабораторное оборудование для ваших нужд контроля качества.

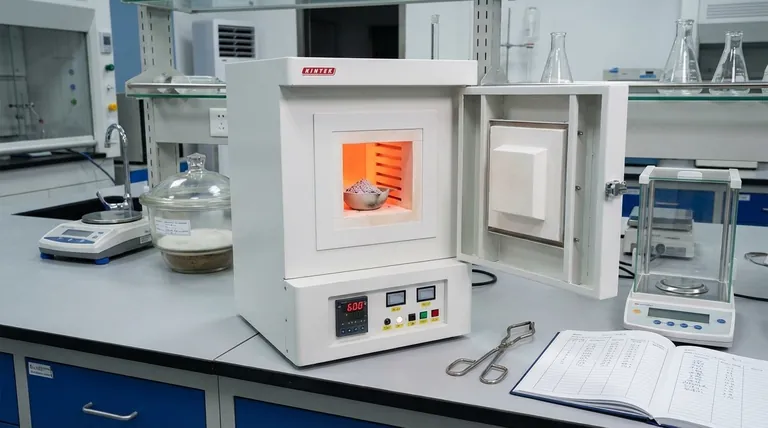

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1400℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Каково применение муфельной печи в пищевой лаборатории? Важна для точного анализа содержания золы

- В чем разница между муфельной печью и сушильным шкафом? Выберите правильный инструмент для вашей лаборатории

- Что такое муфельная печь и для чего она используется? Достижение высокотемпературной обработки без загрязнений

- Что измеряет муфельная печь? Точный анализ образцов с высокотемпературным нагревом

- Какова функция электрической муфельной печи? Достижение чистой, равномерной высокотемпературной обработки