По своей сути, физическое осаждение из паровой фазы (PVD) — это передовой процесс нанесения покрытий, используемый для нанесения чрезвычайно тонкой, но очень прочной пленки на поверхность материала. Проводимый в вакууме, PVD улучшает свойства объекта, повышая его твердость, износостойкость и коррозионную стойкость, или нанося высококачественную декоративную отделку.

PVD — это не один метод, а семейство вакуумных процессов, предназначенных для изменения поверхностных свойств материала на атомном уровне. Его цель — придать базовому материалу новые характеристики — такие как превосходная прочность или определенный цвет — не изменяя его основной структуры.

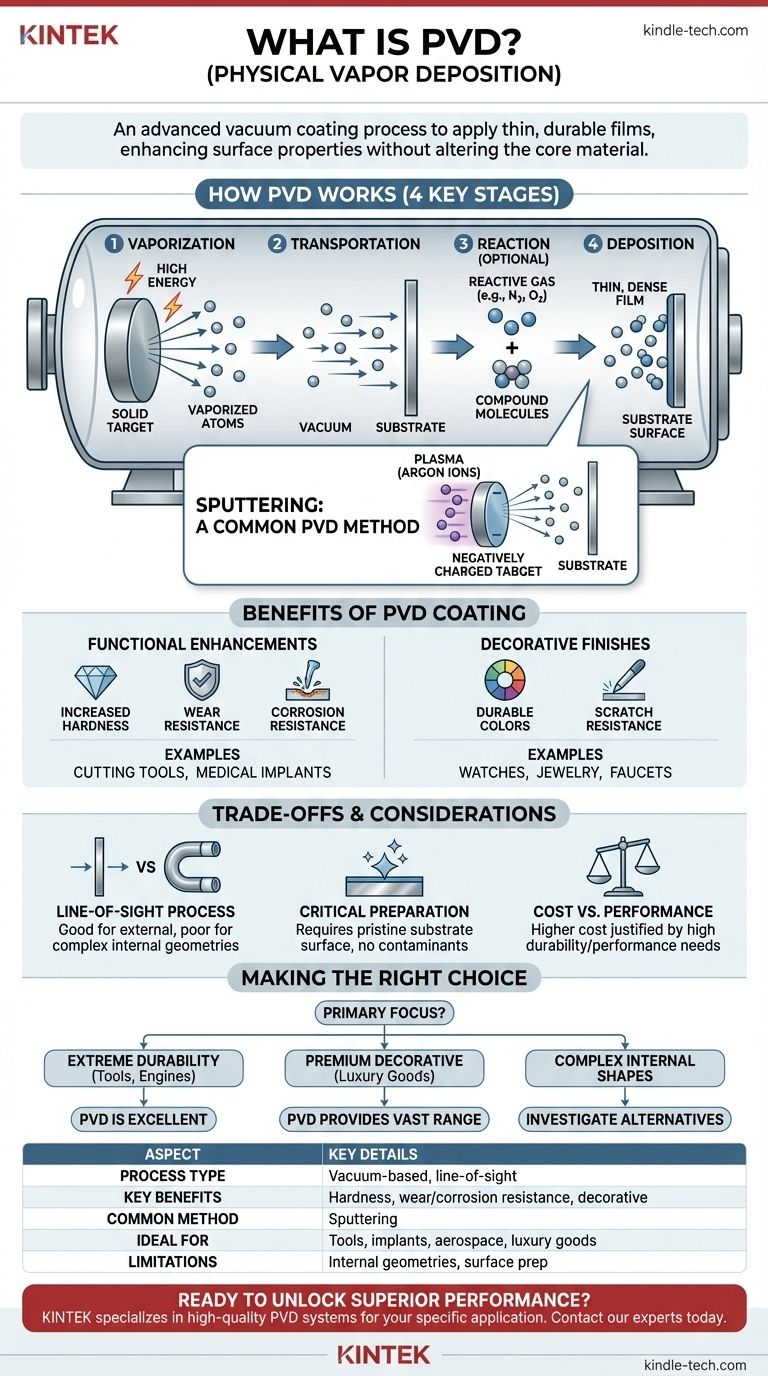

Как принципиально работает PVD

Физическое осаждение из паровой фазы — это процесс прямой видимости, включающий четыре ключевых этапа. Весь процесс происходит внутри вакуумной камеры для обеспечения чистоты и качества покрытия.

Этап 1: Испарение

Процесс начинается с твердого исходного материала, известного как мишень. Эта мишень бомбардируется высокой энергией, что заставляет ее высвобождать отдельные атомы или молекулы. Это превращает твердый материал в пар.

Этап 2: Транспортировка

Эти испаренные атомы проходят через вакуумную камеру от мишени к объекту, который покрывается, называемому подложкой. Вакуум критически важен, поскольку он предотвращает столкновение этих атомов с воздухом или другими частицами, обеспечивая чистый путь.

Этап 3: Реакция (необязательно)

В некоторых случаях в камеру вводится реактивный газ, такой как азот или кислород. Испаренные атомы из мишени реагируют с этим газом в полете, образуя новое соединение, которое станет окончательным покрытием. Это называется реактивным PVD.

Этап 4: Осаждение

Испаренные атомы (или вновь образовавшиеся молекулы соединения) оседают на подложке и конденсируются обратно в твердое состояние. Они накапливаются слой за слоем, образуя тонкую, плотную и высокоадгезионную пленку на поверхности объекта.

Распыление: распространенный метод PVD

Хотя существует несколько способов испарения материала мишени, одним из наиболее распространенных и экономичных методов является распыление (sputtering).

Механизм распыления

При распылении высоковольтное электрическое поле используется для создания плазмы из инертного газа, обычно аргона. Положительно заряженные ионы аргона ускоряются с огромной силой, ударяя по отрицательно заряженной мишени.

Эта высокоэнергетическая бомбардировка физически выбивает атомы из материала мишени, «распыляя» их в вакуумную камеру, откуда они затем направляются к подложке для осаждения.

Почему распыление широко используется

Распыление ценится за его универсальность и управляемость. Оно позволяет наносить широкий спектр материалов — включая металлы, сплавы и керамику — на множество различных типов подложек, что делает его стандартной техникой во многих отраслях.

Практические преимущества покрытия PVD

Цель этого сложного процесса — достичь таких поверхностных свойств, которые базовый материал сам по себе не может обеспечить. Эти преимущества делятся на две основные категории.

Функциональные улучшения

Для промышленного применения покрытия PVD используются для резкого повышения производительности. Ключевые преимущества включают повышение твердости, снижение трения и превосходную стойкость к окислению и коррозии. Это критически важно для режущих инструментов, медицинских имплантатов и аэрокосмических компонентов.

Декоративная отделка

Для потребительских товаров, таких как часы, ювелирные изделия и смесители, PVD обеспечивает декоративную отделку, которая намного долговечнее традиционных методов, таких как гальваника. Он предлагает широкий спектр цветов, устойчивых к выцветанию, потускнению и царапинам.

Понимание компромиссов и соображений

Хотя PVD является мощным, это не универсальное решение. Понимание его ограничений является ключом к его эффективному использованию.

Это процесс прямой видимости

Поскольку испаренные атомы движутся по прямой линии, PVD отлично подходит для покрытия внешних поверхностей. Однако он не может легко покрыть сложные внутренние геометрии или внутреннюю часть длинной узкой трубки.

Подготовка подложки имеет решающее значение

Поверхность подложки должна быть идеально чистой, чтобы покрытие PVD правильно прилипло. Любые загрязнения, масла или оксиды приведут к неудачному или некачественному покрытию. Эта подготовка добавляет значительный этап в производственный процесс.

Стоимость против производительности

PVD — более сложный и, как правило, более дорогой процесс, чем покраска или базовая гальваника. Его ценность оправдана, когда требования к производительности в отношении долговечности, твердости или коррозионной стойкости высоки и не могут быть удовлетворены другими средствами.

Выбор правильного варианта для вашей цели

PVD — мощный инструмент для инженерии поверхностей при применении к правильной задаче.

- Если ваш основной фокус — экстремальная долговечность: PVD — отличный выбор для создания износостойких поверхностей на инструментах, двигателях и других высокопроизводительных компонентах.

- Если ваш основной фокус — премиальная декоративная отделка: PVD предлагает широкий спектр стабильных цветов с долговечностью, которая намного превосходит традиционное покрытие для предметов роскоши и высококачественной фурнитуры.

- Если ваш основной фокус — покрытие сложных внутренних форм: Вам следует изучить альтернативные технологии, поскольку природа PVD как процесса прямой видимости делает его непригодным для этих применений.

В конечном счете, выбор PVD — это решение инвестировать в поверхность материала, чтобы раскрыть уровень производительности и долговечности, которого сам по себе основной материал никогда бы не достиг.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Тип процесса | Вакуумное покрытие прямой видимости |

| Ключевые преимущества | Повышенная твердость, износостойкость/коррозионная стойкость, долговечная декоративная отделка |

| Распространенный метод | Распыление (использование плазмы для испарения материала мишени) |

| Идеально подходит для | Инструменты, медицинские имплантаты, аэрокосмические компоненты, предметы роскоши, фурнитура |

| Ограничения | Сложно покрывать сложные внутренние геометрии; требует безупречной подготовки поверхности |

Готовы раскрыть превосходную производительность и долговечность вашей продукции?

Процесс PVD — это точное инженерное решение, и наличие правильного оборудования имеет решающее значение для успеха. KINTEK специализируется на высококачественном лабораторном оборудовании, включая системы PVD, чтобы помочь вам достичь идеального тонкопленочного покрытия для вашего конкретного применения — будь то промышленная долговечность или премиальная декоративная отделка.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут удовлетворить потребности вашей лаборатории в покрытиях.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий