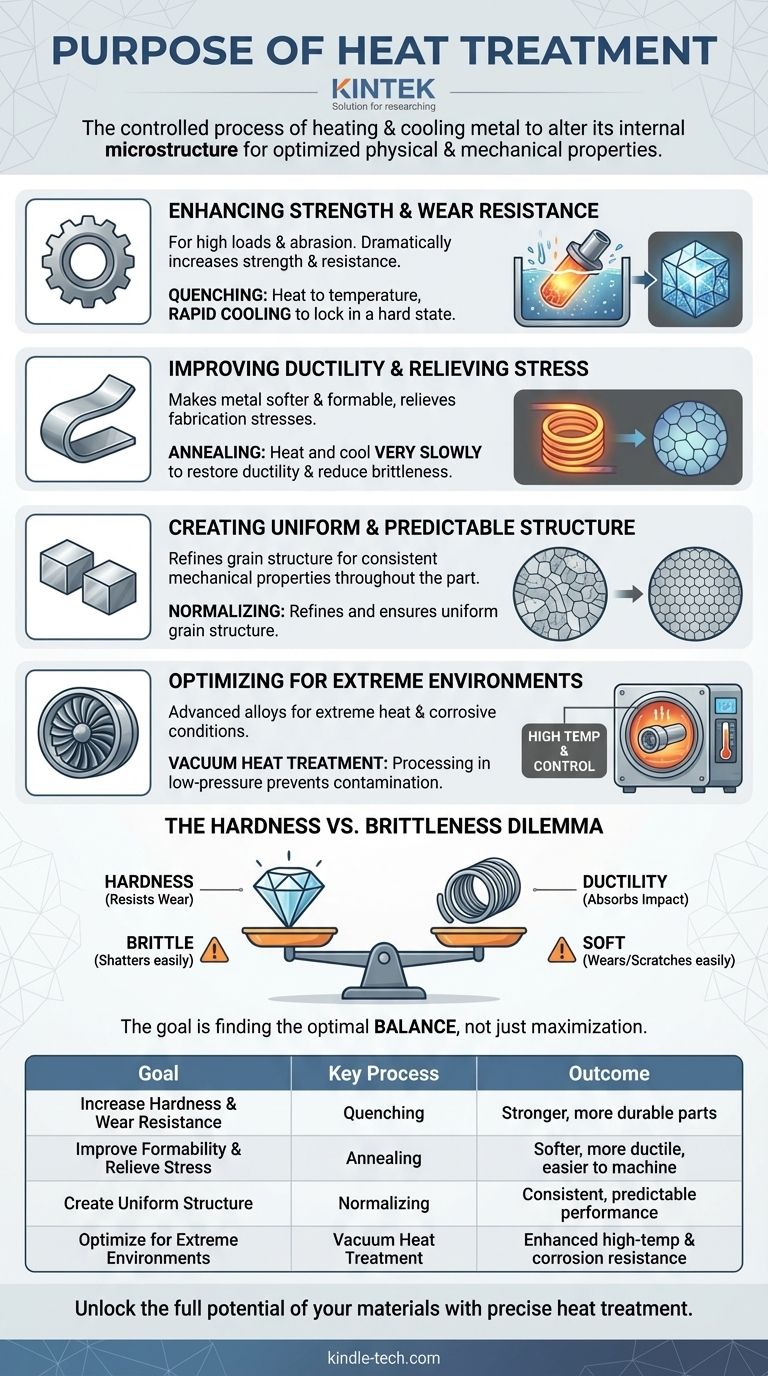

По своей сути, термообработка — это контролируемый процесс нагрева и охлаждения металла для изменения его внутренней микроструктуры. Цель состоит в том, чтобы намеренно изменить его физические и механические свойства, делая материал более прочным, твердым и износостойким или, наоборот, более мягким и пластичным в соответствии с конкретными инженерными требованиями.

Термообработка заключается не в изменении самого металла, а в точном управлении его внутренней кристаллической структурой. Это позволяет инженерам превратить обычный металл в высокоэффективный материал, оптимизированный для выполнения конкретной функции: от легкой обработки до противостояния экстремальным нагрузкам.

Почему термообработка является опорой производства

Металл, поступающий с прокатного стана или литейного цеха, редко обладает идеальным сочетанием свойств для своего конечного применения. Такие процессы, как сварка, ковка или литье, также могут создавать внутренние напряжения и неоднородности. Термообработка — это критически важный этап, который решает эти проблемы и раскрывает весь потенциал материала.

Повышение прочности и износостойкости

Для деталей, которые должны выдерживать высокие нагрузки или абразивные воздействия, твердость имеет первостепенное значение. Термообработка может значительно повысить прочность металла и его устойчивость к износу и ударам.

Это достигается путем нагрева металла до определенной температуры, а затем его быстрого охлаждения (процесс, известный как закалка). Это изменение фиксирует внутреннюю структуру материала в очень твердом и прочном состоянии.

Повышение пластичности и снятие напряжений

И наоборот, иногда цель состоит в том, чтобы сделать металл более мягким и податливым. Процесс, называемый отжигом, включает нагрев металла с последующим очень медленным его охлаждением.

Этот процесс снимает внутренние напряжения, возникшие в процессе изготовления, что делает металл менее хрупким и более легким для механической обработки, гибки или штамповки без растрескивания. Он восстанавливает пластичность материала.

Создание однородной и предсказуемой структуры

Производственные процессы могут создавать непоследовательную или неоднородную внутреннюю структуру внутри металлической детали. Это приводит к непредсказуемой работе, когда одна часть детали может быть слабее другой.

Процесс, называемый нормализацией, используется для измельчения зернистой структуры, делая ее однородной по всему компоненту. Это гарантирует, что механические свойства будут согласованными и надежными по всей детали.

Оптимизация для экстремальных условий

Для самых требовательных секторов, таких как аэрокосмическая промышленность, стандартных материалов недостаточно. Передовые сплавы, такие как никелевые, должны надежно работать в экстремальных условиях жара реактивных двигателей и выхлопных систем.

Для этих материалов используются специальные методы, такие как вакуумная термообработка. Обработка в вакууме низкого давления предотвращает загрязнение и обеспечивает точный контроль, позволяя деталям лучше выдерживать высокие температуры и интенсивные рабочие нагрузки.

Понимание компромиссов: дилемма твердость против хрупкости

Термообработка — это не панацея; это дисциплина рассчитанных компромиссов. Самый фундаментальный компромисс заключается между твердостью и хрупкостью.

Неизбежный компромисс

По мере того как вы делаете металл тверже, вы почти всегда делаете его более хрупким. Очень твердый материал отлично сопротивляется царапинам и износу, но он может разбиться, как стекло, если подвергнется внезапному резкому удару.

И наоборот, более мягкий, более пластичный материал может поглощать удары за счет деформации, но он будет легче изнашиваться и царапаться.

Цель — баланс, а не максимизация

Роль инженера состоит не в том, чтобы просто максимизировать одно свойство, а в том, чтобы найти оптимальный баланс для данной работы. Лезвие меча должно быть достаточно твердым, чтобы держать острую кромку, но достаточно пластичным, чтобы не расколоться при ударе. Сталь в каркасе безопасности автомобиля должна быть прочной, но также способной сминаться для поглощения энергии удара.

Как применить это к вашему проекту

Конкретный процесс термообработки всегда выбирается в зависимости от желаемого конечного результата для компонента.

- Если ваш основной акцент — долговечность и износостойкость: Вы, вероятно, будете использовать такие виды обработки, как закалка и отпуск, для достижения высокой твердости.

- Если ваш основной акцент — простота изготовления: Вы будете использовать такой процесс, как отжиг, для смягчения материала и снятия напряжения, что облегчит его обработку или формовку.

- Если ваш основной акцент — предсказуемая производительность после сварки или ковки: Вы будете использовать нормализацию для создания однородной внутренней структуры и обеспечения согласованных свойств.

- Если ваш основной акцент — работа в условиях высоких температур или агрессивных сред: Вам потребуются специализированные процессы и сплавы, разработанные для этих экстремальных условий.

В конечном счете, овладение термообработкой позволяет нам довести материалы до их предела и построить более безопасный и эффективный мир.

Сводная таблица:

| Цель | Ключевой процесс | Результат |

|---|---|---|

| Повышение твердости и износостойкости | Закалка | Более прочные, долговечные детали |

| Повышение формуемости и снятие напряжений | Отжиг | Более мягкие, более пластичные, легко обрабатываемые |

| Создание однородной структуры | Нормализация | Согласованная, предсказуемая производительность |

| Оптимизация для экстремальных условий | Вакуумная термообработка | Повышенная термостойкость и коррозионная стойкость |

Готовы оптимизировать ваши материалы для максимальной производительности?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных и надежных процессов термообработки. Независимо от того, работаете ли вы в области исследований и разработок, контроля качества или производства, наши решения помогут вам достичь идеального баланса твердости, прочности и пластичности для вашего конкретного применения.

Позвольте нам помочь вам раскрыть весь потенциал ваших материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить потребности вашего проекта и подобрать подходящее оборудование для вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какова теплопередача муфельной печи? Понимание непрямого нагрева для обеспечения чистоты

- Для чего используется муфельная печь в микробиологии? Важна для депирогенизации и озоления

- Какие СИЗ требуются для муфельной печи? Основное снаряжение для безопасности при высоких температурах

- Какова вместимость муфельной печи? Найдите подходящий размер для нужд вашей лаборатории

- Каково применение муфельной печи? Достижение высокотемпературной обработки без загрязнений