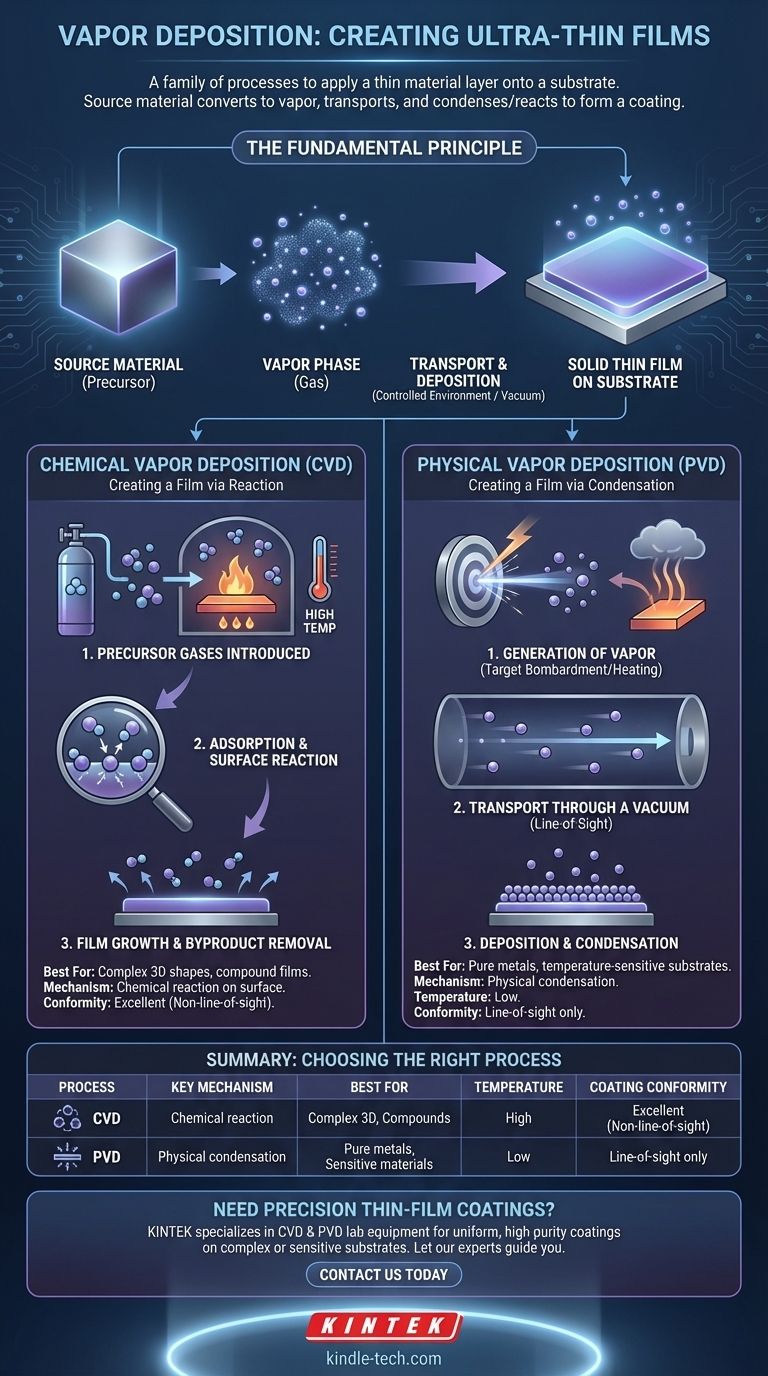

Нанесение покрытий из паровой фазы — это семейство процессов, используемых для нанесения ультратонкой пленки материала на поверхность, называемую подложкой. Во всех случаях исходный материал преобразуется в газообразный пар, транспортируется, а затем конденсируется или вступает в реакцию на поверхности подложки для формирования желаемого покрытия. Конкретный используемый метод определяет свойства и качество конечной пленки.

По своей сути, нанесение покрытий из паровой фазы заключается в переносе атомов или молекул в газовой фазе на твердую поверхность для создания нового слоя. Фундаментальное различие между двумя основными типами — химическим осаждением из паровой фазы (CVD) и физическим осаждением из паровой фазы (PVD) — сводится к простому вопросу: создается ли пленка в результате химической реакции или она образуется в результате прямого изменения физического состояния?

Основной принцип: от газа к твердой пленке

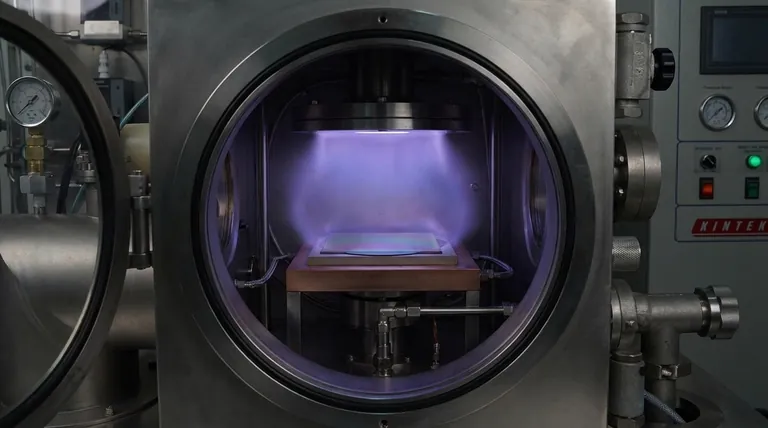

Нанесение покрытий из паровой фазы происходит в контролируемой среде, как правило, в вакуумной камере, для обеспечения чистоты и точности. Этот контроль позволяет создавать пленки толщиной всего в несколько атомов.

### Исходный материал

Процесс начинается с исходного материала, также известного как прекурсор. Это вещество, которое вы хотите нанести в виде тонкой пленки.

### Паровая фаза

Этот исходный материал преобразуется в газ. То, как это происходит, является основным различием между основными методами нанесения покрытий.

### Транспортировка и осаждение

Испаренный материал перемещается через камеру и осаждается на целевой подложке, которая была очищена и подготовлена. Это осаждение формирует стабильную твердую тонкую пленку на поверхности подложки.

Химическое осаждение из паровой фазы (CVD): создание пленки посредством реакции

При химическом осаждении из паровой фазы (CVD) пленка не состоит из исходного газа. Вместо этого газ является химическим прекурсором, который вступает в реакцию на поверхности подложки с образованием совершенно нового твердого материала.

### Шаг 1: Ввод газов-прекурсоров

Один или несколько летучих газов-прекурсоров вводятся в реакционную камеру, содержащую нагретую подложку. Подложка намеренно поддерживается при высокой температуре для инициирования химической реакции.

### Шаг 2: Адсорбция и поверхностная реакция

Молекулы газа адсорбируются (прилипают) к горячей поверхности подложки. Тепловая энергия от подложки заставляет газы разлагаться или реагировать друг с другом.

### Шаг 3: Рост пленки и удаление побочных продуктов

Эта химическая реакция формирует желаемую твердую пленку на подложке. Газообразные побочные продукты реакции десорбируются с поверхности и удаляются из камеры потоком газа или вакуумной системой.

Физическое осаждение из паровой фазы (PVD): создание пленки посредством конденсации

При физическом осаждении из паровой фазы (PVD) процесс представляет собой прямую физическую трансформацию. Исходный материал физически превращается в пар, который затем перемещается и конденсируется обратно в твердое состояние на подложке, без какой-либо химической реакции.

### Шаг 1: Генерация пара

Твердый исходный материал, известный как «мишень», бомбардируется энергией для генерации пара. Это часто достигается путем распыления (использования энергичных ионов для выбивания атомов с мишени) или термического испарения (нагревания материала до кипения).

### Шаг 2: Транспортировка через вакуум

Испаренные атомы или молекулы проходят через вакуумную камеру. Поскольку PVD, как правило, является процессом, требующим прямой видимости, атомы движутся по прямой линии от источника-мишени к подложке.

### Шаг 3: Осаждение и конденсация

Когда испаренные атомы ударяются о более холодную подложку, они конденсируются обратно в твердое состояние, постепенно наращивая тонкую пленку. Процесс сродни конденсации пара на холодном зеркале.

Понимание компромиссов

Выбор между CVD и PVD полностью зависит от материала, формы подложки и желаемых свойств конечного покрытия. Ни один из них не является универсально превосходящим.

### Соответствие покрытия (Конформность)

CVD превосходно подходит для создания высококонформных покрытий. Поскольку прекурсор представляет собой газ, окружающий подложку, химическая реакция может происходить на всех открытых поверхностях, даже в сложных геометриях, не требующих прямой видимости.

PVD — это в первую очередь процесс прямой видимости. Области подложки, затененные от источника-мишени, получат мало или совсем не получат покрытия, что делает его менее подходящим для замысловатых форм без сложного манипулирования подложкой.

### Рабочая температура

CVD обычно требует высокой температуры подложки для активации и инициирования необходимых химических реакций на поверхности. Это может ограничивать типы материалов, которые можно использовать в качестве подложек.

PVD часто может выполняться при значительно более низких температурах. Это делает его совместимым с более широким спектром материалов, включая пластмассы и другие термочувствительные подложки.

### Чистота материала

PVD может наносить чрезвычайно чистые материалы, поскольку пленка имеет тот же состав, что и исходная мишень. Он отлично подходит для нанесения чистых металлов, сплавов и некоторых керамик.

Пленки, полученные методом CVD, иногда могут содержать примеси из газов-прекурсоров или неполных реакций. Однако он уникально способен формировать соединения, которые трудно или невозможно создать в качестве мишени для PVD, такие как алмазоподобный углерод или нитрид кремния.

Выбор правильного варианта для вашей цели

Конкретные требования вашего применения определят наиболее подходящий метод нанесения покрытия.

- Если ваш основной фокус — равномерное покрытие сложных 3D-форм: CVD является превосходным выбором из-за его реакции в газовой фазе, не требующей прямой видимости.

- Если ваш основной фокус — нанесение высокочистого металла или сплава на термочувствительную подложку: PVD обеспечивает точный контроль состава пленки при более низких температурах процесса.

- Если ваш основной фокус — создание специфического химического соединения, такого как диоксид кремния или алмазоподобный углерод: CVD часто является единственным практичным методом, поскольку он создает соединение непосредственно на поверхности посредством химической реакции.

Понимание фундаментального различия между химической реакцией и изменением физического состояния является ключом к выбору правильного процесса нанесения покрытий из паровой фазы для ваших нужд.

Сводная таблица:

| Процесс | Ключевой механизм | Лучше всего подходит для | Температура | Соответствие покрытия |

|---|---|---|---|---|

| Химическое осаждение из паровой фазы (CVD) | Химическая реакция на поверхности подложки | Сложные 3D-формы, соединения в виде пленок | Высокая температура | Отличное (не требует прямой видимости) |

| Физическое осаждение из паровой фазы (PVD) | Физическая конденсация пара | Чистые металлы, термочувствительные подложки | Низкая температура | Только прямая видимость |

Нужны точные тонкопленочные покрытия для вашей лаборатории?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для процессов нанесения покрытий из паровой фазы. Независимо от того, требуются ли вам системы CVD для сложных геометрий или оборудование PVD для покрытий из чистых металлов, наши решения обеспечивают превосходное качество пленки и контроль процесса.

Мы помогаем лабораториям:

- Достигать однородных покрытий на замысловатых подложках

- Наносить высокочистые металлы и сплавы

- Работать с термочувствительными материалами

- Создавать специализированные пленочные соединения

Позвольте нашим экспертам направить вас к правильной технологии нанесения покрытий для вашего конкретного применения.

Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта и узнать, как KINTEK может расширить ваши возможности в исследованиях и производстве тонких пленок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий