По сути, вакуумная закалка с отпуском — это высокоточный процесс термообработки, применяемый после того, как металлическая деталь уже была закалена. Он включает в себя помещение закаленной (быстро охлажденной) заготовки в вакуумную печь, повторный нагрев ее до определенной температуры ниже точки закалки, выдержку при этой температуре, а затем охлаждение. Этот критический этап снижает чрезмерную хрупкость, вызванную закалкой, создавая конечный продукт, который является одновременно твердым и прочным.

Основная цель вакуумной закалки с отпуском — не сделать сталь тверже, а тщательно обменять небольшую часть ее максимальной твердости на значительное повышение прочности и пластичности, и все это в идеально чистой, контролируемой среде, предотвращающей поверхностное загрязнение.

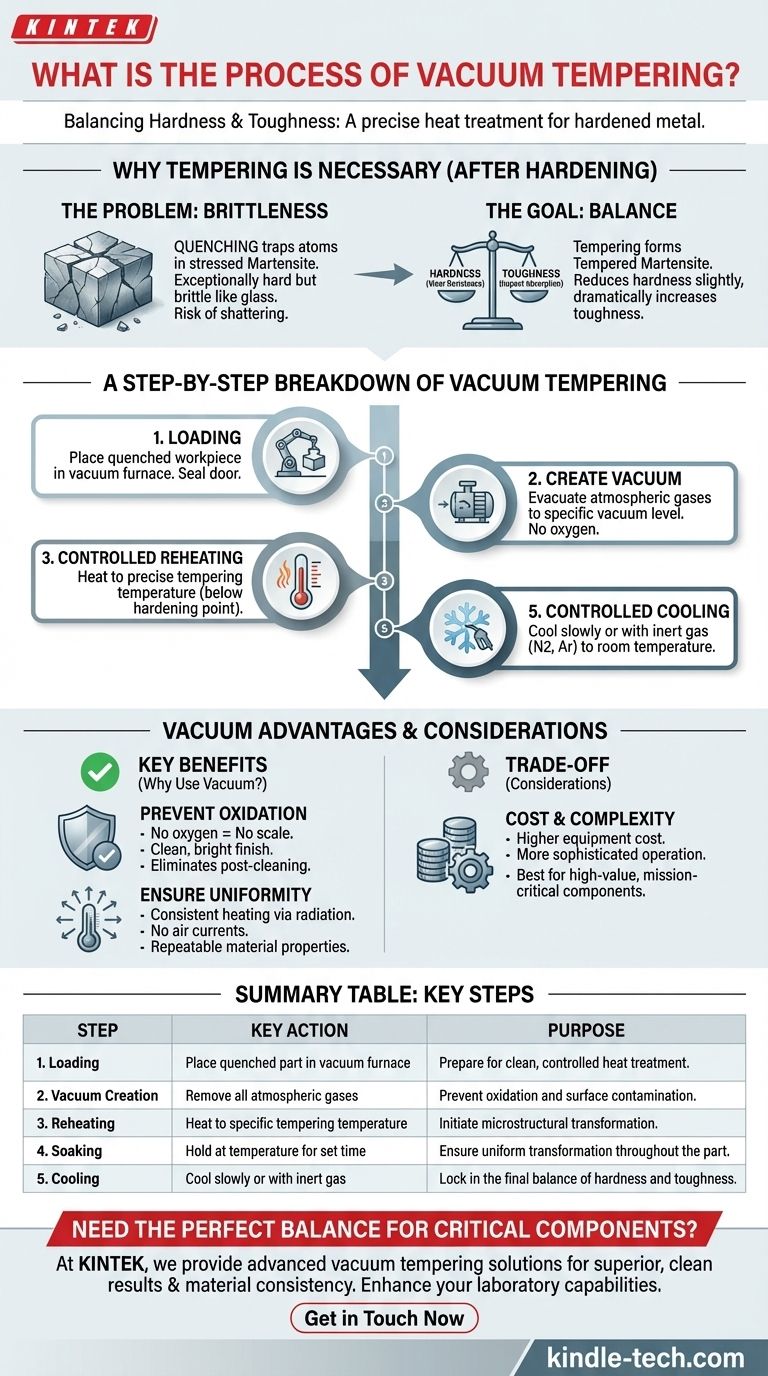

Почему отпуск необходим после закалки

Чтобы понять вакуумную закалку с отпуском, необходимо сначала понять, почему сам отпуск необходим. Начальный процесс закалки, известный как охлаждение (закалка в масле или воде), создает материал, который исключительно тверд, но также опасно хрупок.

Проблема хрупкости

Закалка включает нагрев стали до высокой температуры, а затем ее быстрое охлаждение. Это заставляет атомы стали застревать в очень твердой, но напряженной кристаллической структуре, называемой мартенситом.

Хотя эта структура отлично сопротивляется износу и истиранию, она хрупка, как стекло. Резкий удар может привести к разрушению полностью закаленной, не подвергнутой отпуску детали.

Цель: Баланс твердости и прочности

Для большинства применений компонент нуждается в сочетании свойств. Твердость позволяет ему сопротивляться поверхностному износу, в то время как прочность (вязкость) позволяет ему поглощать энергию и сопротивляться разрушению.

Отпуск — это решение. Повторно нагревая сталь, мы позволяем атомной структуре расслабиться и немного перестроиться, образуя более устойчивые микроструктуры, такие как отпущенный мартенсит. Это тщательно снижает твердость, одновременно резко повышая прочность.

Пошаговое описание вакуумной закалки с отпуском

Использование вакуумной печи делает этот процесс исключительно чистым и точным. Каждый шаг имеет решающее значение для достижения желаемого результата.

Шаг 1: Загрузка заготовки

Процесс начинается с помещения ранее закаленной и очищенной заготовки в печь для вакуумного отпуска. Затем дверца печи надежно герметизируется.

Шаг 2: Создание вакуума

Все атмосферные газы откачиваются из камеры печи. Эта эвакуация продолжается до достижения заданного рабочего уровня вакуума, гарантируя отсутствие кислорода или других реактивных газов.

Шаг 3: Контролируемый повторный нагрев

Заготовка нагревается в соответствии с точным температурным профилем. Конечная температура отпуска является наиболее важной переменной, поскольку она напрямую определяет конечный баланс твердости и прочности стали.

Шаг 4: Выдержка (Прогрев)

После достижения целевой температуры она поддерживается постоянной в течение заранее определенного периода времени. Этот период «выдержки» гарантирует, что вся деталь, включая ее сердцевину, достигнет однородной температуры для полного микроструктурного преобразования.

Шаг 5: Контролируемое охлаждение

После периода выдержки деталь охлаждается до комнатной температуры. Это охлаждение может производиться медленно внутри печи или более быстро путем введения инертного газа высокой чистоты, такого как азот или аргон.

Понимание компромиссов: Преимущество вакуума

Использование вакуумной среды — это преднамеренный выбор с явными преимуществами и особенностями по сравнению с отпуском в печи с обычной атмосферой.

Ключевое преимущество: Предотвращение окисления

Основное преимущество вакуума — отсутствие кислорода. Это полностью предотвращает образование оксидов (окалины) на поверхности детали.

В результате получается чистая, яркая поверхность, которая часто не требует последующей очистки, такой как пескоструйная обработка или шлифовка, что экономит время и сохраняет точные допуски по размерам.

Ключевое преимущество: Обеспечение однородности

Вакуум способствует высокооднородному нагреву за счет излучения. При отсутствии воздушных потоков, создающих горячие или холодные пятна, каждая поверхность компонента нагревается и охлаждается с одинаковой скоростью, что приводит к чрезвычайно стабильным и воспроизводимым свойствам материала.

Ограничение: Стоимость и сложность

Основной компромисс — это стоимость и сложность оборудования. Вакуумные печи являются значительной инвестицией и требуют более сложной эксплуатации и обслуживания, чем их аналоги, работающие на атмосферном воздухе. Это делает процесс более подходящим для дорогостоящих или критически важных компонентов, где точность имеет первостепенное значение.

Как применить это к вашему проекту

Решение об использовании вакуумной закалки с отпуском полностью зависит от требуемого качества и производительности конечного компонента.

- Если ваш основной фокус — чистая, яркая поверхность без окисления: Вакуумная закалка с отпуском — идеальный выбор, поскольку она исключает необходимость постобработки.

- Если ваш основной фокус — достижение высокостабильных и воспроизводимых свойств материала: Точный контроль температуры и равномерный нагрев в вакуумной среде гарантируют превосходные результаты.

- Если ваш основной фокус — обработка высоколегированных или чувствительных сталей: Вакуум необходим для предотвращения нежелательных поверхностных реакций, которые могут нарушить целостность материала.

В конечном счете, выбор вакуумной закалки с отпуском — это инвестиция в точность, гарантирующая, что ваш компонент достигнет своего точного заданного баланса прочности и долговечности без поверхностного загрязнения.

Сводная таблица:

| Шаг | Ключевое действие | Назначение |

|---|---|---|

| 1. Загрузка | Помещение закаленной детали в вакуумную печь | Подготовка к чистой, контролируемой термообработке |

| 2. Создание вакуума | Удаление всех атмосферных газов | Предотвращение окисления и поверхностного загрязнения |

| 3. Повторный нагрев | Нагрев до определенной температуры отпуска | Инициирование микроструктурного преобразования |

| 4. Выдержка | Поддержание температуры в течение заданного времени | Обеспечение однородного преобразования по всей детали |

| 5. Охлаждение | Медленное охлаждение или с использованием инертного газа | Закрепление окончательного баланса твердости и прочности |

Вам необходимо достичь идеального баланса твердости и прочности для ваших критически важных компонентов?

В KINTEK мы специализируемся на предоставлении передовых решений для вакуумной закалки с отпуском и лабораторного оборудования, которое обеспечивает превосходные результаты. Наш опыт гарантирует, что ваши дорогостоящие металлические детали достигнут исключительной однородности материала и яркой, чистой поверхности — без окисления.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как наше прецизионное оборудование может расширить возможности вашей лаборатории и удовлетворить конкретные требования вашего проекта.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Из чего состоят вакуумные печи? Руководство по 5 основным системам