Короче говоря, вакуумное литье — это метод репликации, используемый для создания высококачественных пластиковых деталей небольшими партиями. Процесс включает создание гибкой силиконовой формы по эталонному образцу, а затем использование вакуумной камеры для втягивания жидкой полиуретановой смолы в полость формы. Это устраняет воздушные пузыри и гарантирует, что смола идеально воспроизводит каждую мелкую деталь исходного образца.

Основная ценность вакуумного литья заключается в его способности преодолеть разрыв между единичными прототипами и массовым производством. Оно позволяет создавать детали производственного качества для функционального тестирования, маркетинга или опытных партий без непомерных затрат и сроков изготовления жесткой оснастки для литья под давлением.

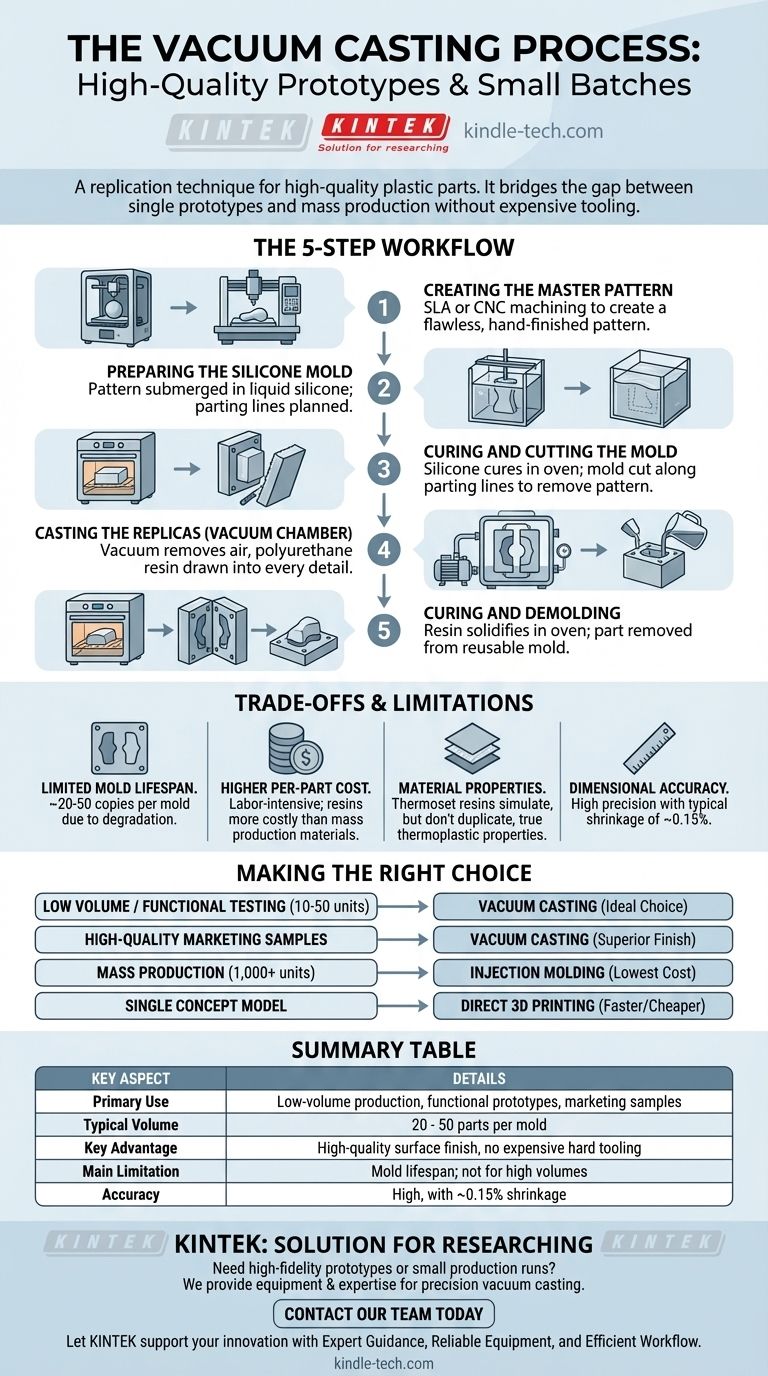

Процесс вакуумного литья, шаг за шагом

Понимание рабочего процесса является ключом к оценке его применения. Процесс методичен и сосредоточен на точности на каждом этапе, чтобы гарантировать, что конечные детали являются идеальными копиями.

Шаг 1: Создание эталонного образца

Весь процесс начинается с безупречного эталонного образца. Это идеализированная версия конечной детали, которая обычно создается с использованием метода 3D-печати с высоким разрешением, такого как SLA (стереолитография), или с помощью обработки на станках с ЧПУ.

Качество поверхности эталонного образца имеет решающее значение, поскольку любое несовершенство будет напрямую перенесено на силиконовую форму и, следовательно, на каждую отлитую деталь. Его необходимо довести до совершенства вручную.

Шаг 2: Подготовка силиконовой формы

Эталонный образец закрепляется внутри литейной коробки. Затем жидкая силиконовая резина заливается поверх образца до полного его погружения. Линии разъема стратегически планируются на этом этапе, чтобы обеспечить возможность последующего разделения формы.

Шаг 3: Отверждение и разрезание формы

Коробка, содержащая образец и жидкий силикон, помещается в печь для отверждения. Тепло ускоряет процесс отверждения, затвердевая силикон в гибкий, но прочный резиновый блок.

После отверждения форма аккуратно разрезается по заранее спланированным линиям разъема, и эталонный образец извлекается. Это обнажает полую отрицательную полость, которая является точной инверсией эталона.

Шаг 4: Литье реплик

Это шаг, который дал название процессу. Две половины силиконовой формы собираются и помещаются внутрь вакуумной камеры. Выбранная литьевая смола, обычно двухкомпонентный полиуретан, смешивается и заливается в литник формы.

Затем внутри камеры создается вакуум. Это удаляет весь воздух из полости формы, позволяя жидкой смоле заполнить каждую крошечную щель и деталь без захвата воздушных пузырей.

Шаг 5: Отверждение и извлечение детали из формы

После заполнения полости вакуум сбрасывается, и форма перемещается в печь для отверждения. Тепло затвердевает полиуретановую смолу.

После полного отверждения детали гибкая силиконовая форма открывается, и извлеченная отливка удаляется. Затем форму можно использовать повторно для изготовления дополнительных копий.

Понимание компромиссов и ограничений

Ни один процесс не является идеальным для каждого применения. Быть эффективным консультантом означает признавать ограничения технологии, чтобы избежать дорогостоящих ошибок.

Ограниченный срок службы формы

Основной компромисс — это долговечность силиконовой формы. Одна форма обычно может произвести только от 20 до 50 копий, прежде чем она начнет деградировать из-за термического воздействия и химического воздействия, что повлияет на точность и качество поверхности последующих деталей.

Более высокая стоимость за деталь по сравнению с массовым производством

Хотя оснастка недорога, процесс трудоемкий, а смолы дороже, чем товарные пластики. Для очень больших объемов (более 1000 единиц) более низкая стоимость за деталь при литье под давлением легко оправдывает высокие первоначальные затраты на оснастку.

Свойства материала по сравнению с настоящими термопластами

В вакуумном литье используются термореактивные полиуретановые смолы, которые имитируют свойства распространенных производственных термопластов, таких как ABS, нейлон или поликарбонат. Хотя эти имитации отлично подходят для функциональных прототипов, они не обладают точно такими же механическими, термическими свойствами или стойкостью к химическим веществам, как их аналоги, отлитые под давлением.

Допуски на точность размеров

Процесс очень точен, но не идеален. Ожидается типичная скорость усадки около 0,15% по мере отверждения смолы. Хотя это приемлемо для большинства применений, проекты, требующие экстремальной точности, по-прежнему могут потребовать обработки на станках с ЧПУ.

Сделайте правильный выбор для вашего проекта

Выбор правильного производственного процесса полностью зависит от конкретных целей вашего проекта, объема и требований к материалам.

- Если ваше основное внимание уделяется малосерийному производству или функциональному тестированию (10–50 единиц): Вакуумное литье — идеальный выбор, позволяющий получать детали, похожие на серийные, для проверки без затрат на стальную оснастку.

- Если ваше основное внимание уделяется созданию высококачественных маркетинговых образцов или моделей для пользовательского тестирования: Вакуумное литье превосходно подходит для изготовления деталей с превосходной эстетической отделкой и различными свойствами материала (жесткие, гибкие, прозрачные).

- Если ваше основное внимание уделяется массовому производству (более 1000 единиц): Литье под давлением — это определенный путь к достижению самой низкой возможной стоимости за деталь при больших объемах.

- Если ваше основное внимание уделяется единственной, одноразовой концептуальной модели: Прямая 3D-печать (SLA или FDM) почти всегда быстрее и экономичнее для одной детали.

Понимая, в чем преуспевает вакуумное литье, вы можете уверенно выбрать правильный производственный процесс, чтобы воплотить свой проект из концепции в реальность.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Основное применение | Малосерийное производство, функциональные прототипы, маркетинговые образцы |

| Типичный объем | 20 - 50 деталей на форму |

| Ключевое преимущество | Высококачественная отделка поверхности и воспроизведение деталей без дорогостоящей жесткой оснастки |

| Основное ограничение | Срок службы формы; нерентабельно для больших объемов (более 1000 единиц) |

| Точность | Высокая, с типичной усадкой ~0,15% |

Нужно создать высокоточные прототипы или небольшую производственную партию?

В KINTEK мы специализируемся на предоставлении лабораторного оборудования и опыта, необходимых для точных процессов, таких как вакуумное литье. Независимо от того, тестируете ли вы новый дизайн продукта или производите ограниченную партию деталей, наши решения помогут вам достичь профессиональных результатов без высоких затрат на оснастку для массового производства.

Позвольте KINTEK поддержать ваши инновации:

- Экспертное руководство: Получите совет по выбору лучших материалов и методов для вашего конкретного проекта.

- Надежное оборудование: Получите доступ к инструментам, необходимым для стабильных, высококачественных результатов.

- Эффективный рабочий процесс: Оптимизируйте процесс прототипирования и мелкосерийного производства.

Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем помочь воплотить ваши идеи в жизнь с точностью и эффективностью.

Визуальное руководство

Связанные товары

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Малый термопластавтомат для лабораторного использования

- Автоматический вакуумный термопресс с сенсорным экраном

- Двухплитная нагревательная пресс-форма для лаборатории

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какие продукты производятся методом экструзии с раздувом пленки? От пакетов для продуктов до промышленной пленки

- Что такое процесс каландрирования в переработке пластмасс? Руководство по крупносерийному производству пленок и листов

- В чем разница между calendaring и calendering? Освойте ключевое правописание и контекст

- Что такое экструзия с раздувом пленки? Руководство по двухосной ориентации и более прочным пластиковым пленкам

- Каковы недостатки процесса экструзии? Объяснение высоких затрат и геометрических ограничений