По своей сути, напыление — это сложный метод нанесения исключительно тонкой и прочной пленки одного материала на другой. Это процесс физического осаждения из паровой фазы (PVD), который работает путем выброса атомов из исходного материала («мишени») и их осаждения, атом за атомом, на поверхность объекта («подложки»). Весь процесс происходит в вакууме, чтобы атомы могли беспрепятственно перемещаться.

Напыление — это не просто распыление или гальваническое покрытие; это процесс передачи импульса, который внедряет атомы в поверхность подложки. Это создает невероятно прочную связь на атомном уровне, делая новую пленку постоянной частью исходного объекта.

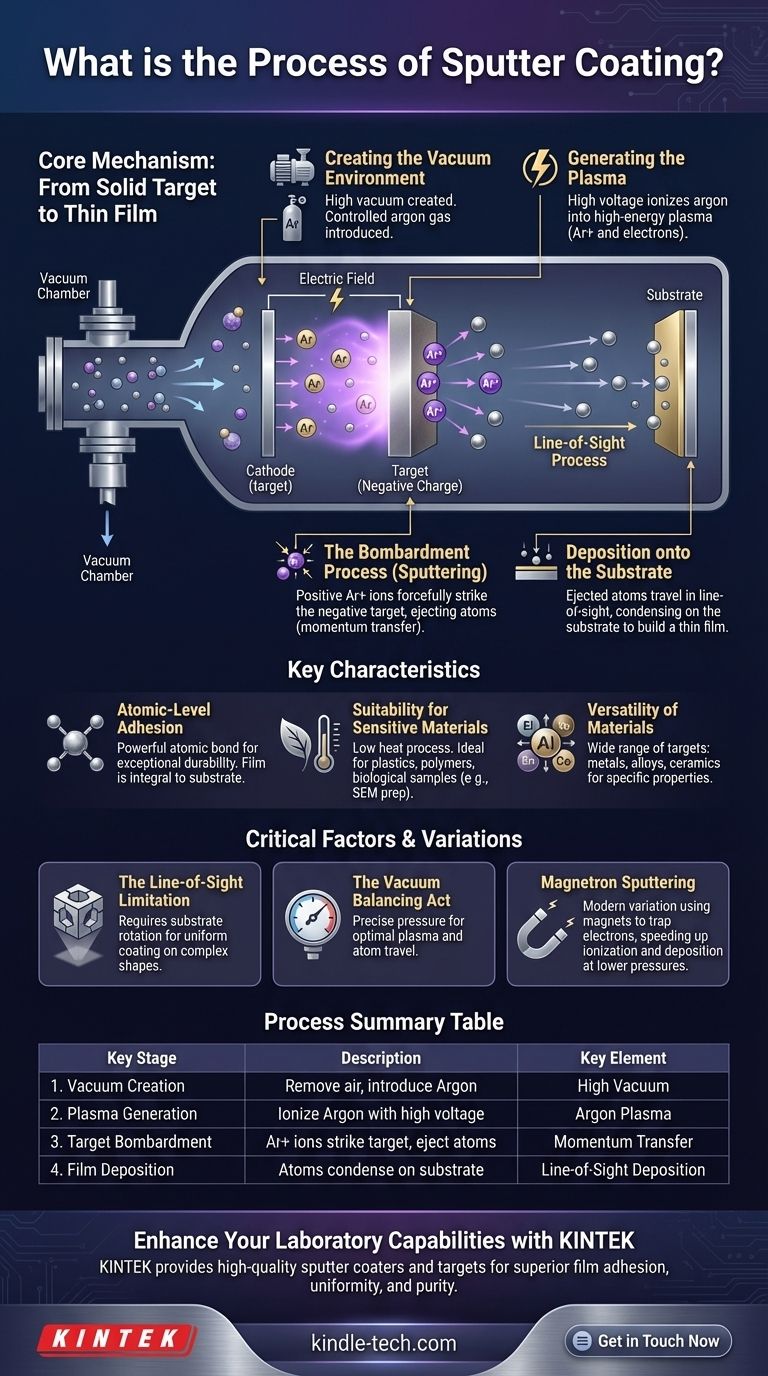

Основной механизм: от твердой мишени к тонкой пленке

Понимание процесса напыления включает несколько ключевых этапов, которые превращают твердый блок материала в высокопроизводительную тонкую пленку. Точность этого процесса придает конечному покрытию его уникальные свойства.

Шаг 1: Создание вакуумной среды

Прежде чем что-либо произойдет, камера, содержащая материал мишени и подложку, эвакуируется для создания высокого вакуума.

Затем в камеру вводится небольшое, точно контролируемое количество инертного газа, чаще всего аргона. Этот вакуум критически важен, потому что он гарантирует, что распыленные атомы могут перемещаться непосредственно к подложке, не сталкиваясь с воздухом или другими частицами.

Шаг 2: Генерация плазмы

Внутри камеры подается высокое напряжение, создавая мощное электрическое поле. Материалу мишени придается отрицательный заряд.

Эта энергия отрывает электроны от атомов аргона, превращая газ в ионизированную плазму — высокоэнергетическую смесь положительных ионов аргона и свободных электронов.

Шаг 3: Процесс бомбардировки (распыление)

Положительно заряженные ионы аргона принудительно ускоряются электрическим полем и ударяются об отрицательно заряженный материал мишени.

Эта бомбардировка является чисто физическим процессом. Импульс удара передается атомам на поверхности мишени, выбивая их и выбрасывая в вакуумную камеру. Это и есть эффект «распыления».

Шаг 4: Осаждение на подложку

Выброшенные атомы из мишени перемещаются через вакуум и ударяются о подложку, которая стратегически расположена для их перехвата.

Поскольку атомы движутся по прямым линиям, это известно как процесс «прямой видимости». Атомы конденсируются на поверхности подложки, постепенно образуя тонкую, однородную и очень плотную пленку.

Ключевые характеристики напыленного покрытия

Способ создания напыленной пленки дает ей явные преимущества перед другими методами нанесения покрытий.

Адгезия на атомном уровне

Распыленные атомы достигают подложки с высокой кинетической энергией. Эта энергия внедряет их в поверхность подложки, создавая прочную связь на атомном уровне.

Покрытие не просто лежит сверху; оно становится неотъемлемой частью подложки, что приводит к исключительной адгезии и долговечности.

Пригодность для чувствительных материалов

Процесс распыления передает очень мало тепла самой подложке. Распыленные атомы имеют низкую температуру, и процесс не зависит от плавления или испарения.

Это делает его идеальным методом для нанесения покрытий на термочувствительные материалы, такие как пластмассы, полимеры и биологические образцы, которые часто покрывают золотом для анализа в сканирующем электронном микроскопе (СЭМ).

Универсальность материалов

В качестве мишени для распыления может использоваться широкий спектр материалов. Это включает чистые металлы, сложные сплавы и даже керамические соединения. Эта универсальность позволяет создавать покрытия с определенными электрическими, оптическими или износостойкими свойствами.

Понимание компромиссов и критических факторов

Хотя напыление является мощным методом, оно требует тщательного контроля нескольких переменных для успешного выполнения.

Ограничение «прямой видимости»

Прямолинейный путь распыленных атомов означает, что поверхности, не обращенные непосредственно к мишени, не будут покрыты.

Для равномерного покрытия сложных трехмерных объектов подложка должна вращаться или манипулироваться по нескольким осям во время процесса осаждения, чтобы все поверхности были подвержены атомному потоку.

Баланс вакуума

Уровень вакуума — это деликатный баланс. Давление должно быть достаточно низким, чтобы атомы могли свободно перемещаться, но достаточно высоким, чтобы поддерживать аргоновую плазму, необходимую для распыления.

Если давление слишком высокое, распыленные атомы будут сталкиваться с атомами газа, теряя энергию и не связываясь должным образом с подложкой.

Важное изменение: магнетронное распыление

Многие современные системы используют магнетронное распыление. Этот метод использует мощные магниты за мишенью для улавливания свободных электронов в плазме.

Улавливание электронов вблизи мишени значительно увеличивает скорость ионизации аргона. Это создает более плотную плазму, что ускоряет процесс распыления, улучшает скорости осаждения и позволяет системе работать при еще более низких давлениях.

Правильный выбор для вашего применения

Понимание принципов напыления позволяет определить, является ли оно правильным решением для вашей конкретной инженерной задачи.

- Если ваша основная цель — покрытие термочувствительных материалов: Напыление — отличный выбор благодаря низкотемпературному процессу осаждения, который предотвращает повреждение пластмасс или биологических образцов.

- Если ваша основная цель — создание чрезвычайно прочной, износостойкой пленки: Адгезия на атомном уровне, обеспечиваемая напылением, создает превосходную связь, которая значительно превосходит простое гальваническое покрытие или окрашивание.

- Если ваша основная цель — получение высокочистого, плотного и однородного покрытия: Контролируемая вакуумная среда и осаждение на атомном уровне при напылении обеспечивают беспрецедентный контроль над качеством и структурой пленки.

Понимая, что напыление создает пленку атом за атомом, вы можете использовать его уникальные преимущества для самых требовательных применений.

Сводная таблица:

| Ключевой этап | Описание | Ключевой элемент |

|---|---|---|

| 1. Создание вакуума | Камера эвакуируется для удаления частиц воздуха. | Высокий вакуум |

| 2. Генерация плазмы | Инертный газ (аргон) ионизируется высоковольтным электрическим полем. | Аргоновая плазма |

| 3. Бомбардировка мишени | Положительные ионы аргона ударяются об отрицательно заряженную мишень, выбрасывая атомы. | Передача импульса |

| 4. Осаждение пленки | Выброшенные атомы перемещаются и конденсируются на поверхности подложки. | Осаждение прямой видимости |

Готовы улучшить возможности вашей лаборатории?

Напыление необходимо для создания высокопроизводительных, долговечных тонких пленок для применений, начиная от подготовки образцов для СЭМ до передовой электроники и оптических покрытий.

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая надежные напылительные установки и мишени, для удовлетворения ваших конкретных лабораторных потребностей. Наш опыт гарантирует достижение превосходной адгезии, однородности и чистоты пленки для ваших самых требовательных проектов.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваш процесс осаждения тонких пленок и продвинуть ваши исследования вперед.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Высокопроизводительная лабораторная лиофильная сушилка

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок