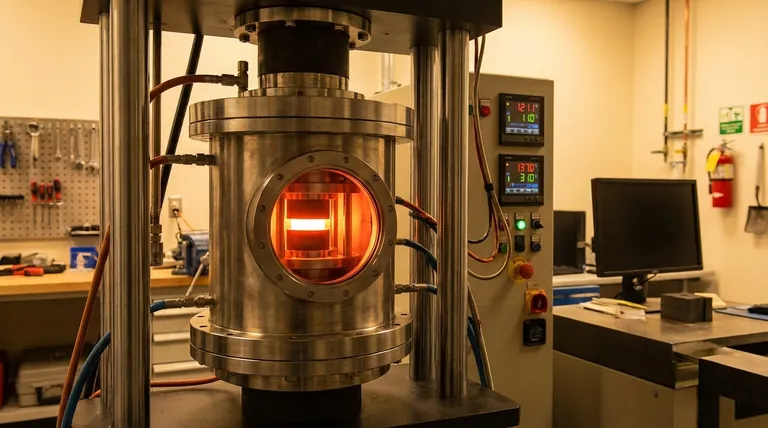

По своей сути, искровое плазменное спекание (ИПС) — это высокоскоростной метод уплотнения. Он использует импульсный постоянный электрический ток и одноосное давление для превращения порошков в плотное твердое тело. Процесс обычно включает четыре основных этапа: создание вакуума, приложение давления, быстрый резистивный нагрев с помощью импульсного тока и заключительный этап охлаждения.

Фундаментальное преимущество ИПС заключается в его уникальном механизме нагрева. Пропуская сильноточный ток низкого напряжения непосредственно через проводящую пресс-форму и порошок, он генерирует интенсивный локализованный нагрев в точках контакта частиц, что позволяет достичь уплотнения за минуты, а не часы.

Разбор процесса ИПС

Чтобы по-настоящему понять ИПС, необходимо рассмотреть, как каждый этап влияет на конечные свойства материала. Процесс представляет собой тщательно оркестрованную последовательность, выполняемую в специализированном прессе.

Этап 1: Загрузка образца и вакуумирование

Сначала порошковый материал загружается в проводящую пресс-форму, которая почти всегда изготовлена из графита. Эта сборка пресс-формы затем помещается между двумя электродами внутри вакуумной камеры.

Камера вакуумируется для удаления атмосферных газов. Этот важнейший шаг предотвращает окисление порошкового материала и графитового инструмента, которое иначе произошло бы при высоких температурах обработки.

Этап 2: Приложение одноосного давления

После достижения необходимого вакуума через электроды, которые действуют как пуансоны пресса, прикладывается одноосное давление. Это первичное давление уплотняет порошок, увеличивая контакт между частицами.

Это обеспечивает хорошую электропроводность по всему уплотненному порошку, что необходимо для последующего этапа нагрева. Давление поддерживается или увеличивается на протяжении всего цикла нагрева для содействия уплотнению.

Этап 3: Импульсный ток и быстрый нагрев

Это определяющий этап процесса ИПС. Высокомощный импульсный постоянный ток (DC) подается непосредственно на электроды. Ток проходит через графитовую пресс-форму и, что критически важно, через сам образец порошка.

Это вызывает быстрый нагрев за счет нескольких механизмов. Основным эффектом является нагрев Джоуля (резистивный нагрев). Кроме того, в точках контакта между отдельными частицами порошка могут возникать искровые разряды, генерирующие локализованную, кратковременную высокотемпературную плазму. Этот эффект очищает поверхности частиц и резко ускоряет образование «шейки» или связей между ними.

Этап 4: Уплотнение и охлаждение

По мере быстрого повышения температуры до целевой точки спекания материал размягчается и уплотняется под постоянным давлением, устраняя пористость. Процесс выдерживается при этой температуре очень короткое время — часто всего несколько минут.

Как только достигается желаемая плотность, ток отключается. Затем система быстро охлаждается, фиксируя мелкозернистую микроструктуру, которая является отличительной чертой метода ИПС.

Что делает ИПС принципиально иным?

ИПС — это не просто более быстрая версия традиционного горячего прессования. Его метод прямого нагрева создает условия, которые принципиально отличаются от условий в обычной печи.

Роль нагрева постоянным током

В традиционном горячем прессе печь внешне нагревает пресс-форму и образец, что является медленным процессом, зависящим от теплопроводности. ИПС использует материал и пресс-форму в качестве собственных нагревательных элементов. Этот внутренний, прямой нагрев невероятно эффективен и быстр.

Эффект «Искровой плазмы»

Импульсный ток вызывает искровые разряды в пустотах между частицами порошка. Это генерирует локализованные температуры, намного превышающие общую температуру образца. Это явление очищает поверхности частиц от загрязнений и активирует их для образования связей, что является ключевым фактором быстрой скорости спекания.

Беспрецедентная скорость препятствует росту зерен

Наиболее значимым результатом ИПС является скорость. Скорость нагрева может составлять сотни градусов Цельсия в минуту. Минимизируя время, которое материал проводит при высоких температурах, ИПС эффективно препятствует росту зерен, позволяя получать полностью плотные материалы с исключительно мелкими и часто новыми микроструктурами.

Понимание компромиссов и соображений

Несмотря на свою мощь, ИПС не является универсальным решением. Он сопряжен с собственным набором ограничений, которые крайне важно понимать для успешного применения.

Ограничения материалов и инструмента

Стандартный процесс ИПС требует, чтобы и пресс-форма, и, в идеале, образец были электропроводными. Хотя изоляторы могут быть спечены, это требует тщательной конструкции пресс-формы, поскольку тепло должно передаваться от пресс-формы к порошку. Процесс также в значительной степени ограничен использованием графитового инструмента, который имеет ограничения по температуре и давлению.

Температурные градиенты

Поскольку нагрев происходит от протекания тока, достижение идеальной однородности температуры может быть затруднено. Могут существовать температурные градиенты между поверхностью и ядром большого образца, что необходимо учитывать при проектировании процесса.

Спор о «плазме»

Важно отметить, что, хотя термин «искровое плазменное спекание» широко используется, существование устойчивой объемной плазмы по всему образцу является предметом научных споров. Однако практические эффекты искрового разряда и локализованного нагрева на границах частиц хорошо задокументированы и обусловливают уникальные преимущества этой технологии.

Как применить это к вашей цели

Выбор метода спекания полностью зависит от желаемого результата для вашего материала.

- Если ваш основной фокус — быстрое прототипирование или разработка новых материалов: ИПС является идеальным выбором благодаря своей экстремальной скорости и способности создавать уникальные, неравновесные микроструктуры.

- Если ваш основной фокус — получение высокоплотных наноструктурированных деталей: ИПС превосходно справляется с достижением полной плотности при сохранении мелкого размера зерна, что критически важно для улучшения механических свойств.

- Если ваш основной фокус — экономичное производство простых, крупных компонентов: Традиционное горячее прессование или обычное печное спекание могут быть более подходящими, если уникальные микроструктурные преимущества ИПС не требуются.

В конечном счете, искровое плазменное спекание обеспечивает беспрецедентный уровень контроля над микроструктурой материала благодаря уникальной и быстрой подаче энергии.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Загрузка образца и вакуумирование | Загрузка порошка в графитовую пресс-форму, создание вакуума | Предотвращение окисления, подготовка к нагреву |

| 2. Приложение давления | Приложение одноосного давления через электроды | Уплотнение порошка, обеспечение электрического контакта |

| 3. Нагрев импульсным током | Подача импульсного тока постоянного тока непосредственно на порошок | Быстрый нагрев за счет нагрева Джоуля и искровых разрядов |

| 4. Уплотнение и охлаждение | Кратковременное удержание температуры, затем быстрое охлаждение | Достижение полной плотности при подавлении роста зерен |

Готовы достичь превосходного уплотнения материалов с помощью искрового плазменного спекания?

В KINTEK мы специализируемся на передовом лабораторном оборудовании для исследований и разработки материалов. Наш опыт в технологиях спекания может помочь вам:

- Разрабатывать новые материалы с уникальными микроструктурами

- Достигать полной плотности при сохранении мелкого размера зерна

- Ускорить ваши НИОКР благодаря возможностям быстрой обработки

Независимо от того, работаете ли вы с проводящими порошками или специализированными материалами, наша команда может предоставить подходящее решение ИПС для ваших лабораторных нужд.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как искровое плазменное спекание может трансформировать ваши исследования материалов!

Визуальное руководство

Связанные товары

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для спекания зубной керамики

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Как работает лабораторный автоклав? Достижение полной стерилизации с помощью пара высокого давления

- Каковы размеры автоклавов? Руководство по выбору подходящей вместимости для вашей лаборатории

- Каково применение автоклава в медицине? Критическая роль стерилизации в безопасности пациентов

- Что такое лабораторный автоклав? Ваше руководство по стерилизации паром под давлением

- Может ли автоклав стерилизовать жидкости? Безопасная и эффективная стерилизация жидкостей