Короче говоря, процесс спекания керамики — это метод создания плотного, твердого керамического изделия из порошка без его плавления. Основные этапы включают подготовку керамического порошка, прессование его в желаемую форму (известную как "зеленое тело") и последующий нагрев до высокой температуры ниже точки плавления, что заставляет отдельные частицы сливаться вместе и уплотнять материал.

Спекание — это не просто обжиг; это фундаментальная трансформация материала. В процессе используется тепловая энергия для инициирования атомной диффузии, устранения пустот между частицами порошка и их соединения в прочный, монолитный компонент со значительно улучшенными физическими свойствами.

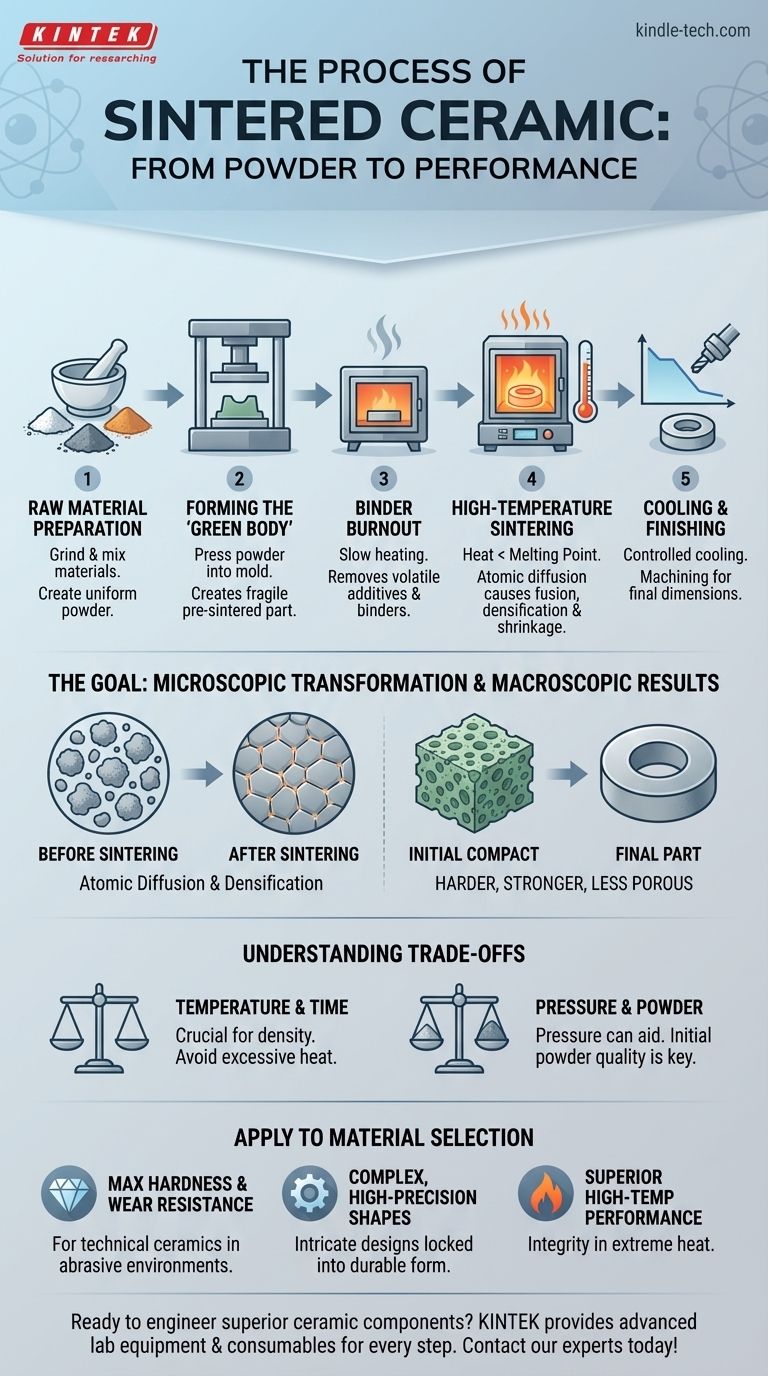

Цель спекания: от порошка к производительности

Основная причина спекания керамики — превращение хрупкого, пористого прессованного порошка в прочное, плотное твердое тело. Эта трансформация не только физическая; она фундаментально перестраивает материал на микроскопическом уровне.

Микроскопическая трансформация

При высоких температурах атомы в точках контакта между керамическими частицами становятся подвижными. Они начинают диффундировать, или мигрировать, через границы соседних частиц.

Это движение атомов закрывает поры и пустоты между частицами, стягивая их вместе. По мере этого сдвигаются и растут границы зерен, эффективно сплавляя некогда отдельные частицы в единую поликристаллическую структуру.

Макроскопические результаты

Это микроскопическое уплотнение приводит к резким и желательным изменениям объемных свойств материала. Конечная спеченная деталь становится значительно тверже, прочнее и менее пористой, чем исходный прессованный порошок.

Для некоторых материалов, таких как цирконий, спекание также вызывает фазовый переход в его кристаллической структуре, что напрямую отвечает за его исключительную прочность и трещиностойкость.

Пошаговое описание процесса

Хотя конкретные параметры зависят от материала, изготовление спеченного керамического компонента следует четко определенной последовательности.

Шаг 1: Подготовка сырья

Процесс начинается с природных материалов, таких как кремнезем, глина, полевой шпат, или синтетических порошков, таких как оксид алюминия и цирконий. Эти материалы измельчаются в мелкие, однородные частицы.

Часто эти порошки смешивают с водой, связующим веществом и другими агентами для образования жидкой суспензии. Затем эту суспензию могут распылительно высушить для получения однородных, сыпучих гранул, идеально подходящих для следующего этапа.

Шаг 2: Формование "Зеленого тела"

Подготовленный керамический порошок уплотняется в желаемую форму. Эта предварительно спеченная, хрупкая деталь называется "зеленым телом".

Наиболее распространенным методом формования является прессование порошка в форму или матрицу под высоким давлением. Это создает связную форму, достаточно прочную для обращения.

Шаг 3: Выжигание связующего (Предварительное спекание)

"Зеленое тело" медленно нагревают до относительно низкой температуры. Цель этого этапа — аккуратно выжечь связующее вещество и любые другие летучие добавки, использовавшиеся на этапах подготовки и формования.

Шаг 4: Высокотемпературное спекание

Это ядро процесса. Деталь нагревают в печи до очень высокой температуры, часто превышающей 1200°C, но, что критически важно, ниже точки плавления материала.

На этом этапе происходит атомная диффузия и слияние частиц, что приводит к уплотнению детали и значительному усадке. Температура и продолжительность процесса точно контролируются для достижения желаемой конечной плотности и структуры зерна.

Шаг 5: Охлаждение и финишная обработка

После спекания компонент охлаждают контролируемым образом, чтобы предотвратить термический шок и растрескивание. Конечная деталь чрезвычайно твердая и может потребовать финишной обработки.

Из-за своей твердости спеченную керамику необходимо обрабатывать с помощью специализированного оборудования, такого как алмазные шлифовальные инструменты или ультразвуковая обработка. Некоторые детали также могут быть металлизированы для пайки и сборки с другими компонентами.

Понимание компромиссов

Спекание — мощный процесс, но его успех зависит от тщательного контроля ключевых переменных.

Температура и время критичны

Соотношение между температурой, временем и конечной плотностью имеет решающее значение. Недостаточного тепла или времени приведет к получению пористой, слабой детали. И наоборот, чрезмерный нагрев может вызвать аномальный рост зерен, что парадоксальным образом снизит прочность и вязкость материала.

Давление как переменная

Хотя большинство процессов спекания полагаются только на тепло, давление также может применяться во время цикла нагрева (процесс, известный как горячее прессование). Это позволяет уплотнение при более низких температурах и может привести к превосходным свойствам, хотя это более сложная и дорогая технология.

Важность исходного порошка

Конечное качество спеченной керамики сильно зависит от исходного порошка. Размер, форма и однородность исходных частиц напрямую влияют на эффективность уплотнения детали, определяя свойства готового компонента.

Как применить это к выбору материала

Понимание основ спекания помогает принимать более обоснованные решения при выборе материалов для конкретного применения.

- Если ваш основной акцент — максимальная твердость и износостойкость: Спекание — это необходимый процесс для создания технических керамик, таких как оксид алюминия, карбид кремния и цирконий, которые превосходят металлы в абразивных средах.

- Если ваш основной акцент — сложные формы с высокой точностью: Этап формования "зеленого тела" позволяет создавать замысловатые конструкции с помощью литья или прессования, которые затем фиксируются в прочной, стабильной форме в процессе спекания.

- Если ваш основной акцент — работа при высоких температурах: Спеченная керамика сохраняет свою структурную целостность и прочность при температурах, при которых большинство металлов разрушается, что делает их идеальными для компонентов печей, деталей двигателей и аэрокосмических применений.

В конечном счете, понимание процесса спекания превращает его из простого шага "обжига" в высококонтролируемый метод для создания передовых материалов с заданными, превосходными свойствами.

Сводная таблица:

| Шаг | Ключевое действие | Результат |

|---|---|---|

| 1. Подготовка порошка | Измельчение и смешивание сырья | Однородный, мелкий порошок |

| 2. Формование | Прессование порошка в форму | Создание хрупкого "зеленого тела" |

| 3. Выжигание связующего | Нагрев до низкой температуры | Удаление добавок и связующих веществ |

| 4. Спекание | Нагрев до высокой температуры (ниже точки плавления) | Частицы сливаются; деталь уплотняется и дает усадку |

| 5. Финишная обработка | Контролируемое охлаждение и механическая обработка | Конечная высокопроизводительная керамическая деталь |

Готовы создавать превосходные керамические компоненты?

Процесс спекания имеет основополагающее значение для создания высокопроизводительных материалов, но достижение оптимальных результатов требует точного контроля и правильного оборудования. KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов, необходимых для каждого этапа процесса спекания керамики, от подготовки порошка до высокотемпературных печей.

Мы помогаем нашим лабораторным клиентам достичь:

- Максимальной твердости и износостойкости: Создание технических керамик, превосходящих металлы.

- Сложных, высокоточных форм: Использование формования и спекания для создания замысловатых конструкций.

- Превосходных высокотемпературных характеристик: Разработка компонентов, сохраняющих целостность в экстремальных условиях.

Давайте обсудим, как наши решения для спекания могут улучшить разработку ваших материалов. Свяжитесь с нашими экспертами сегодня, чтобы найти подходящее оборудование для ваших конкретных потребностей в керамике.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Требует ли плавление повышения температуры? Понимание скрытой теплоты и фазовых переходов

- Какова периодичность калибровки муфельной печи? Руководство по обеспечению точности на основе оценки рисков

- При какой температуре должна работать печь? От домашнего комфорта до промышленных процессов

- Что следует учитывать при определении температуры плавления? Обеспечение точной идентификации соединения и оценки чистоты

- Что такое техническое обслуживание лабораторного оборудования? Обеспечение целостности данных и продление срока службы оборудования