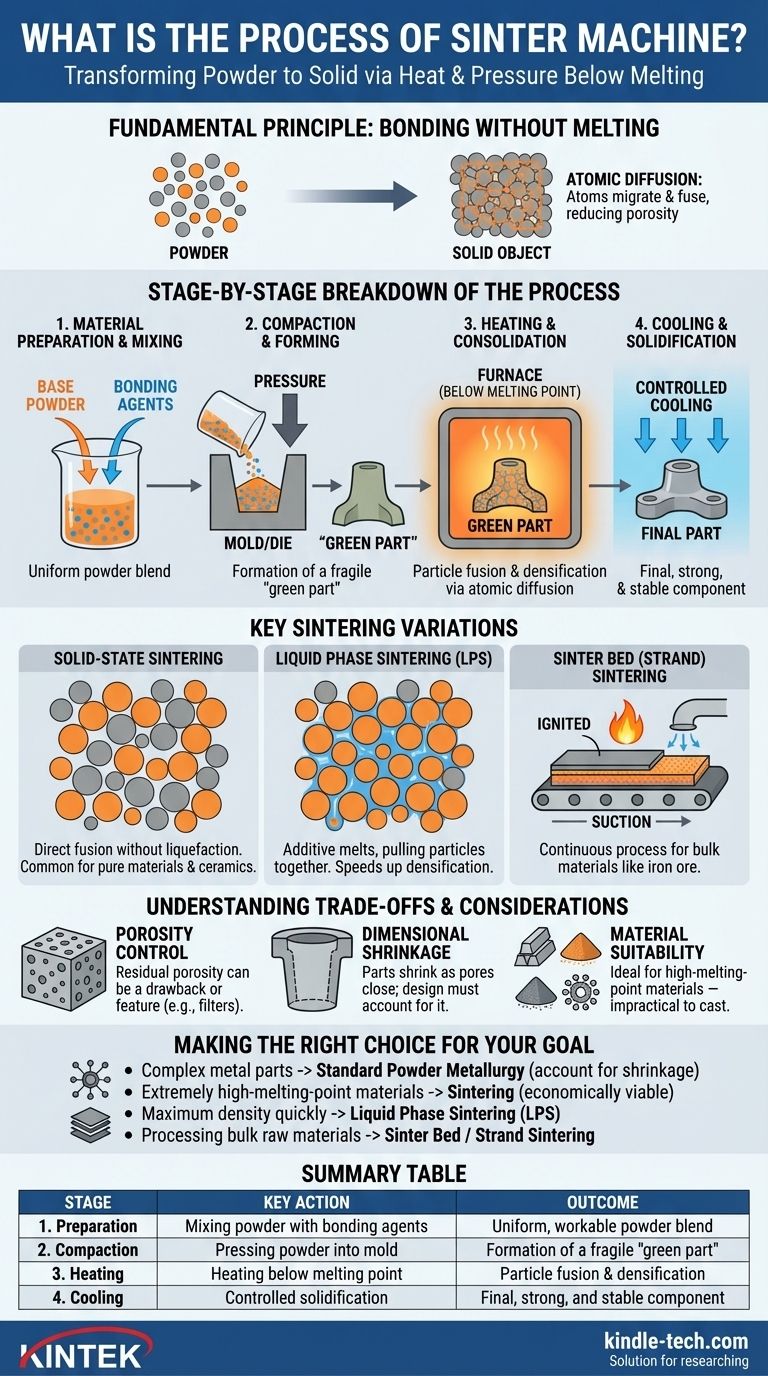

По своей сути, процесс спекания — это метод превращения порошкообразного материала в твердую, плотную массу. Это достигается путем сначала уплотнения порошка в желаемую форму, часто называемую «сырой заготовкой», а затем нагревания его в печи до температуры чуть ниже точки плавления. Это точное применение тепла и давления заставляет отдельные частицы сплавляться, уменьшая пористость и создавая прочный, единый компонент без полного разжижения материала.

Спекание — это термический процесс, который связывает частицы вместе для создания твердого объекта. Это ключ к производству прочных компонентов из порошков, особенно из материалов с чрезвычайно высокими температурами плавления, путем использования атомной диффузии для их сплавления вместо полного расплавления.

Основополагающий принцип: связывание без плавления

Спекание является фундаментальным процессом в таких областях, как порошковая металлургия и производство керамики. Его основное преимущество заключается в способности создавать твердые объекты из материалов, которые трудно или невозможно дорого расплавить и отлить.

Что такое спекание?

Спекание, также известное как фриттование, уплотняет и формирует твердую массу из рыхлого порошка. Оно основано на высоком нагреве и, часто, внешнем давлении, чтобы заставить атомы материала образовывать более прочные связи.

Результатом является более твердый, прочный и долговечный конечный продукт, чем исходный порошок. Это основной метод производства всего, от керамики и керамических компонентов до сложных металлических деталей.

Атомный механизм: диффузия

Научная основа спекания — это атомная диффузия. При нагревании атомы внутри частиц материала становятся более активными. Они начинают мигрировать через границы, где частицы соприкасаются.

Эта миграция сплавляет частицы вместе, постепенно закрывая зазоры и поры между ними. Этот процесс эффективно сваривает порошок в единое, уплотненное изделие.

Поэтапный разбор процесса

Хотя существует множество вариаций, процесс спекания обычно проходит четыре отдельные стадии, переходя от рыхлого порошка к готовой, твердой детали.

Стадия 1: Подготовка и смешивание материалов

Процесс начинается с базового порошка. Этот основной материал часто смешивается с другими элементами, такими как сплавы или связующие вещества.

Эти связующие вещества, которые могут включать воск или полимеры, действуют как временный клей, удерживающий порошок вместе на начальной стадии формования.

Стадия 2: Уплотнение и формование

Затем подготовленный порошок уплотняется в желаемую форму. Обычно это делается путем заполнения формы или матрицы и приложения огромного давления.

Этот шаг формирует хрупкий, предварительно спеченный объект, известный как «сырая заготовка». Эта деталь имеет правильную форму, но ей не хватает прочности и плотности конечного продукта.

Стадия 3: Нагрев и консолидация

Сырая заготовка осторожно помещается в печь для спекания с контролируемой атмосферой. Температура значительно повышается, но, что критически важно, она остается ниже точки плавления основного материала.

По мере нагрева детали происходит две вещи. Во-первых, любые временные связующие вещества выгорают или испаряются. Во-вторых, начинается атомная диффузия, и частицы материала начинают сплавляться и связываться, что значительно увеличивает плотность и прочность детали.

Стадия 4: Охлаждение и затвердевание

Наконец, компонент охлаждается контролируемым образом. Это постепенное охлаждение предотвращает термический шок и образование внутренних напряжений, обеспечивая затвердевание детали в стабильную, единую массу с ее конечными заданными свойствами.

Основные вариации спекания

Не все спекание одинаково. Конкретный механизм может быть адаптирован в зависимости от материала и желаемого результата, при этом в этой области доминируют два основных подхода.

Твердофазное спекание

Это самая основная форма спекания, при которой связывание происходит полностью в твердом состоянии. Частицы основного материала сплавляются непосредственно посредством атомной диффузии без какого-либо разжижения. Это распространенный метод для чистых материалов и керамики.

Жидкофазное спекание (ЖФС)

Для ускорения процесса к основному порошку можно добавить присадку с более низкой температурой плавления. При нагревании эта присадка плавится, в то время как основной порошок остается твердым.

Образующаяся жидкость проникает в поры между твердыми частицами, стягивая их вместе за счет капиллярного действия и ускоряя процесс уплотнения.

Спекание на спекательной ленте (Странд-спекание)

Для обработки сыпучих материалов, таких как железная руда, используется непрерывный процесс. Материал распределяется по движущемуся конвейеру или «спекательной тележке» и проходит под печью, которая воспламеняет верхний слой. Затем всасывание проталкивает горячий воздух вниз через слой, заставляя нижние слои спекаться последовательно.

Понимание компромиссов и соображений

Хотя процесс спекания является мощным, он имеет присущие ему характеристики, которыми необходимо управлять для достижения успешного результата.

Контроль пористости

Спекание предназначено для уменьшения или устранения пустого пространства (пористости) между частицами. Однако некоторая остаточная пористость часто остается. Это может быть недостатком, если требуется максимальная прочность, или это может быть преднамеренной особенностью для создания таких продуктов, как самосмазывающиеся подшипники или фильтры.

Усадка размеров

По мере сплавления частиц и закрытия пор весь компонент сжимается. Это уплотнение является естественной и ожидаемой частью процесса.

Инженеры должны точно рассчитать эту усадку и спроектировать исходную форму и сырую заготовку так, чтобы они были пропорционально больше желаемых конечных размеров.

Пригодность материала

Процесс идеально подходит для материалов, которые легко превращаются в порошок, таких как многие металлы и керамика. Он особенно ценен для материалов с чрезвычайно высокими температурами плавления, таких как вольфрам и молибден, которые непрактично обрабатывать методом литья.

Правильный выбор для вашей цели

Ваша производственная цель определит, какой аспект процесса спекания является наиболее важным для вашего проекта.

- Если ваша основная задача — создание сложных металлических деталей: Стандартная порошковая металлургия (уплотнение в матрице с последующим нагревом в печи) — это путь, но вы должны точно учитывать усадку в своем проекте.

- Если ваша основная задача — работа с материалами с чрезвычайно высокими температурами плавления: Спекание — один из немногих экономически жизнеспособных методов, поскольку он позволяет избежать необходимости достижения полной температуры плавления материала.

- Если ваша основная задача — быстрое достижение максимальной плотности: Рассмотрите жидкофазное спекание (ЖФС), при котором используется добавка с более низкой температурой плавления для ускорения процесса связывания частиц.

- Если ваша основная задача — обработка сыпучих сырьевых материалов, таких как железная руда: Специализированные, непрерывные методы, такие как спекание на спекательной ленте или странд-спекание, предназначены для высокопроизводительной подготовки материалов.

Понимая эти основные стадии и принципы, вы можете эффективно использовать спекание для создания прочных компонентов из широкого спектра порошкообразных материалов.

Сводная таблица:

| Стадия | Ключевое действие | Результат |

|---|---|---|

| 1. Подготовка | Смешивание базового порошка со связующими веществами | Однородная, пригодная для обработки порошковая смесь |

| 2. Уплотнение | Прессование порошка в форму под высоким давлением | Формирование хрупкой «сырой заготовки» |

| 3. Нагрев | Нагрев в печи ниже точки плавления | Сплавление частиц и уплотнение посредством атомной диффузии |

| 4. Охлаждение | Контролируемое затвердевание | Конечный, прочный и стабильный компонент |

Готовы расширить возможности вашей лаборатории с помощью прецизионного спекания?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая печи, необходимые для процесса спекания. Независимо от того, работаете ли вы со сложными металлическими деталями, высокотемпературными материалами или требуете максимальной плотности, наши решения разработаны для удовлетворения ваших конкретных лабораторных потребностей.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наш опыт в области лабораторного оборудования и расходных материалов может помочь вам достичь превосходных результатов в ваших проектах по порошковой металлургии и материаловедению.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для спекания зубной керамики

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Что такое процесс спекания в порошковой металлургии? Превращение порошка в прочные металлические детали

- Какова функция вакуумной печи? Достижение высокочистой термической обработки без загрязнений

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления