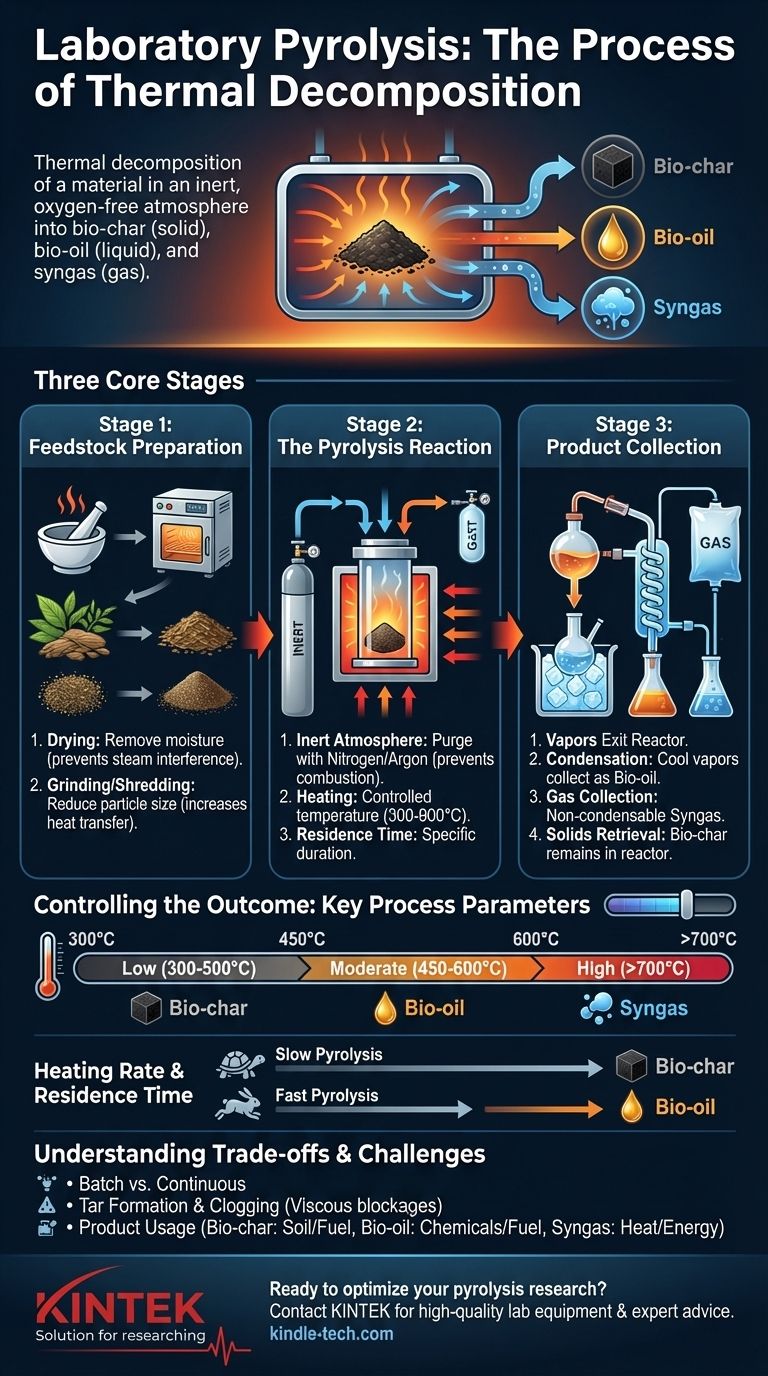

В лабораторных условиях процесс пиролиза включает термическое разложение материала путем его нагревания до высокой температуры в инертной, бескислородной атмосфере. Это контролируемое нагревание разлагает материал на твердый остаток (биоуголь), жидкий конденсат (бионефть) и неконденсирующийся газ (синтез-газ). Точная установка и параметры регулируются для получения желаемого конечного продукта.

Пиролиз — это, по сути, процесс контролируемого термического разложения. Ключ к успеху заключается не просто в нагревании материала, а в тщательном управлении температурой, скоростью нагрева и атмосферой для предотвращения горения и направления химических реакций на производство либо твердого угля, либо жидкого масла, либо газа.

Три основные стадии лабораторного пиролиза

Типичный лабораторный эксперимент по пиролизу можно разбить на три отдельные стадии, от подготовки исходного образца до сбора конечных продуктов.

Стадия 1: Подготовка сырья

Прежде чем начнется реакция, исходный материал, или сырье, должен быть должным образом подготовлен. Это критически важный шаг, обеспечивающий последовательные и воспроизводимые результаты.

Материал обычно сушат в печи для удаления влаги. Вода может превратиться в пар во время пиролиза, мешая реакции и изменяя давление и состав продукта.

Высушенное сырье затем часто измельчают или нарезают на частицы однородного, малого размера. Это увеличивает площадь поверхности, способствуя более эффективной и равномерной передаче тепла по всему материалу.

Стадия 2: Реакция пиролиза

Это сердце процесса, где термическое разложение происходит внутри специализированного оборудования, называемого реактором.

Измеренное количество подготовленного сырья помещается внутрь реактора, который часто представляет собой кварцевую или нержавеющую стальную трубку. Затем реактор герметизируется и продувается инертным газом, таким как азот или аргон, для удаления всего кислорода и предотвращения горения.

Реактор помещается в печь и нагревается до определенной целевой температуры, которая может варьироваться от 300°C до более 900°C. Он выдерживается при этой температуре в течение определенного времени, известного как время пребывания.

Стадия 3: Сбор и разделение продуктов

По мере разложения сырья выделяются горячие газы и пары, которые выходят из реактора. Эти продукты должны быть разделены и собраны.

Горячий паровой поток сначала пропускают через ряд конденсаторов, часто охлаждаемых в ледяной бане. Это приводит к охлаждению и превращению конденсируемых паров в жидкость, известную как пиролизное масло или бионефть, которая собирается в колбах.

Остаточные газы, которые не конденсируются, называются неконденсируемыми газами или синтез-газом. Их можно собрать в газовый мешок для последующего анализа или направить в газовый хроматограф или на факел.

Твердый, богатый углеродом материал, оставшийся в реакторе после завершения процесса, — это биоуголь, иногда называемый коксом. Его собирают после того, как реактор остынет.

Контроль результата: Ключевые параметры процесса

Соотношение производимых угля, масла и газа не случайно; оно определяется условиями процесса. Манипулируя этими ключевыми переменными, можно отдать предпочтение производству одного продукта над другим.

Температура

Температура является наиболее доминирующим фактором. Более низкие температуры (300-500°C) обычно способствуют производству твердого биоугля, в то время как умеренные температуры (450-600°C) оптимальны для максимизации выхода жидкого бионефти. Чрезвычайно высокие температуры (>700°C) еще больше расщепляют крупные молекулы, максимизируя производство газа.

Скорость нагрева и время пребывания

Скорость, с которой материал нагревается (скорость нагрева), и время, в течение которого он остается при пиковой температуре (время пребывания), также критически важны.

Медленный пиролиз включает низкую скорость нагрева и длительное время пребывания (часы). Этот процесс медленно разлагает материал, максимизируя выход стабильного, твердого биоугля.

Быстрый пиролиз использует очень высокую скорость нагрева и очень короткое время пребывания (несколько секунд). Это быстро испаряет материал и быстро гасит пары, что является идеальным методом для максимизации выхода жидкого бионефти.

Понимание компромиссов и проблем

Хотя принципы просты, эффективное выполнение пиролиза требует понимания его неотъемлемых сложностей и ограничений.

Лабораторный периодический против промышленного непрерывного процесса

Большинство лабораторных установок используют периодический процесс, при котором один образец обрабатывается за раз. Это обеспечивает отличный контроль для исследований, но имеет очень низкую производительность.

Промышленные системы часто используют непрерывный процесс, при котором сырье постоянно подается в реактор с помощью таких механизмов, как шнековый питатель. Это обеспечивает высокую производительность, но создает сложные инженерные проблемы, связанные с герметизацией, теплопередачей и потоком материала.

Образование смол и засорение

Одной из наиболее распространенных практических проблем в пиролизе является образование смол. Это густые, вязкие органические соединения, которые могут конденсироваться в более холодных частях системы, вызывая засорение трубок и загрязнение оборудования. Управление температурой системы является ключом к предотвращению этого.

Использование продуктов и экономика

Полученные продукты имеют различное применение. Биоуголь можно использовать для улучшения почвы или в качестве твердого топлива. Бионефть может быть источником химических веществ или перерабатываться в жидкое топливо, хотя она часто кислая и нестабильная. Синтез-газ обычно имеет низкую энергетическую ценность, но часто сжигается на месте для обеспечения тепла, необходимого для самого процесса пиролиза, создавая частично самоподдерживающуюся систему.

Правильный выбор для вашей цели

Ваш экспериментальный дизайн должен определяться желаемым основным результатом.

- Если ваша основная цель — производство биоугля: Используйте медленный пиролиз с низкой скоростью нагрева, умеренной пиковой температурой (~400°C) и длительным временем пребывания.

- Если ваша основная цель — производство бионефти: Используйте быстрый пиролиз с высокой скоростью нагрева, умеренной пиковой температурой (~500°C) и очень коротким временем пребывания паров с последующим быстрым охлаждением.

- Если ваша основная цель — производство синтез-газа: Используйте очень высокие температуры (>700°C) с более длительным временем пребывания для обеспечения полного термического крекинга паров в простые газовые молекулы.

Понимая эти основные принципы, вы можете эффективно проектировать и выполнять процесс пиролиза для достижения вашей конкретной исследовательской или производственной цели.

Сводная таблица:

| Параметр процесса | Влияние на выход продукта |

|---|---|

| Низкая температура (300-500°C) | Максимизирует твердый биоуголь |

| Умеренная температура (450-600°C) | Максимизирует жидкую бионефть |

| Высокая температура (>700°C) | Максимизирует синтез-газ |

| Медленная скорость нагрева / Длительное время пребывания | Способствует производству биоугля (медленный пиролиз) |

| Быстрая скорость нагрева / Короткое время пребывания | Способствует производству бионефти (быстрый пиролиз) |

Готовы оптимизировать свои исследования пиролиза?

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для точных процессов термического разложения. Независимо от того, нужны ли вам надежные реакторы, эффективные конденсаторы или экспертные консультации по настройке вашей системы для максимального выхода биоугля, бионефти или синтез-газа, у нас есть решения для повышения возможностей вашей лаборатории и ускорения ваших результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение пиролиза и найти подходящее оборудование для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

Люди также спрашивают

- При какой температуре проводится обычный пиролиз? Подберите правильную температуру для желаемого продукта

- Какая температура необходима для пиролиза отходов? Руководство по оптимизации процесса превращения отходов в ценные продукты

- Как высокотемпературные реакционные печи контролируют внутренние металломатричные композиты (MMC)? Обеспечение точности материалов и структурной целостности

- Каковы технологические преимущества использования роторной трубчатой печи для порошка WS2? Достижение превосходной кристалличности материала

- Какова температура печи с вращающимся подом? Найдите подходящий нагрев для вашего процесса