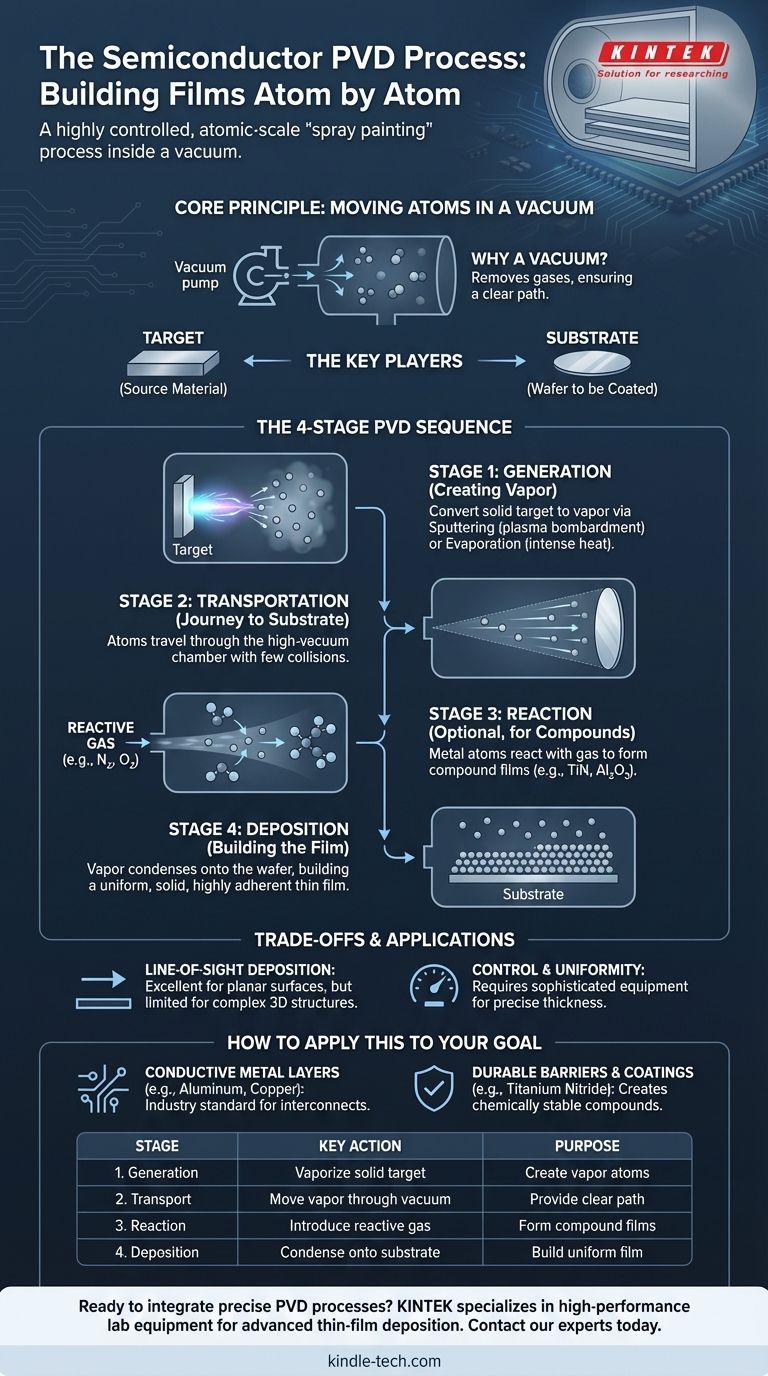

По своей сути, процесс физического осаждения из паровой фазы (PVD) в производстве полупроводников представляет собой метод вакуумного осаждения, который создает ультратонкую пленку на подложке или пластине, атом за атомом. Процесс состоит из четырех основных стадий: генерация пара из твердого исходного материала, транспортировка этого пара через вакуум, его реакция с газами при необходимости и, наконец, осаждение его в виде твердой пленки на поверхность подложки.

PVD лучше всего понимать как высококонтролируемый, атомный процесс «распыления краски» внутри вакуума. Он физически перемещает материал от источника («мишени») к месту назначения («подложке») без фундаментальных химических реакций, что приводит к исключительно чистой и однородной тонкой пленке.

Основной принцип: перемещение атомов в вакууме

Прежде чем разбирать шаги, важно понять среду, в которой происходит PVD. Весь процесс фундаментально зависит от физики высоковакуумной камеры.

Почему вакуум является обязательным условием

Вакуум, или среда с очень низким давлением, необходим, потому что он удаляет воздух и другие молекулы газа. Это создает четкий, беспрепятственный путь для испаренных атомов, чтобы они могли перемещаться от своего источника к целевой пластине.

Без вакуума испаренные атомы сталкивались бы с миллиардами частиц воздуха, рассеивая их и препятствуя образованию однородной, плотной пленки.

Ключевые игроки: мишень и подложка

Процесс включает два основных компонента:

- Мишень: Это кусок чистого твердого исходного материала, который вы хотите осадить (например, алюминий, титан, медь).

- Подложка: Это объект, который покрывается, что в производстве полупроводников является кремниевой пластиной.

Деконструкция четырех стадий PVD

Хотя концепция проста, выполнение представляет собой точную, четырехэтапную последовательность.

Стадия 1: Генерация (создание пара)

Первым шагом является превращение твердого материала мишени в пар. Это достигается путем бомбардировки мишени высокоэнергетическим источником.

Двумя наиболее распространенными методами генерации в полупроводниковом PVD являются распыление и испарение. Распыление использует заряженную плазму для физического выбивания атомов с поверхности мишени, подобно микроскопическому пескоструйному аппарату. Испарение использует интенсивное тепло для эффективного кипячения материала, высвобождая атомы в виде газа.

Стадия 2: Транспортировка (путь к подложке)

После высвобождения из мишени испаренные атомы или молекулы перемещаются через вакуумную камеру.

Из-за высокого вакуума эти частицы движутся по прямой линии с небольшим количеством столкновений или без них, пока не достигнут подложки.

Стадия 3: Реакция (необязательный, но критически важный шаг)

Эта стадия определяет различные типы PVD. Для осаждения пленки чистого металла, такого как алюминий, этот шаг не происходит.

Однако, если цель состоит в создании составной пленки, в камеру вводится реактивный газ (например, азот или кислород). Атомы металла реагируют с этим газом во время транспортировки, образуя такие материалы, как нитрид титана (TiN) или оксид алюминия (Al₂O₃).

Стадия 4: Осаждение (формирование пленки)

На заключительной стадии паровой поток достигает более холодной подложки и конденсируется, превращаясь обратно в твердое состояние.

Эта конденсация наслаивается слой за слоем, атом за атомом, образуя тонкую, твердую и высокоадгезионную пленку на поверхности пластины.

Понимание компромиссов и ограничений

Хотя PVD является мощным методом, он не лишен своих проблем. Понимание его ограничений является ключом к его правильному применению.

Осаждение по прямой видимости

Поскольку пар движется по прямой линии, PVD является методом прямой видимости. Это означает, что он отлично подходит для покрытия плоских, планарных поверхностей.

Однако он с трудом равномерно покрывает сложные 3D-структуры с глубокими траншеями или нависающими элементами. Области, не находящиеся на прямом пути парового потока, получают мало или совсем не получают покрытия, что известно как «эффект затенения».

Контроль и однородность

Достижение идеальной толщины и однородности пленки по всей большой пластине (например, 300 мм) требует высокотехнологичного оборудования и контроля процесса. Незначительные изменения температуры, давления или плотности плазмы могут повлиять на конечный результат.

Как применить это к вашей цели

PVD является фундаментальным инструментом в микропроизводстве, выбранным для конкретных, четко определенных целей.

- Если ваша основная цель — создание проводящих металлических слоев: PVD является отраслевым стандартом для осаждения чистых металлов, таких как алюминий или медь, которые образуют проводку (межсоединения), соединяющую транзисторы на чипе.

- Если ваша основная цель — формирование прочного барьера или покрытия: Реактивный PVD используется для создания твердых, химически стабильных соединений, таких как нитрид титана (TiN), который действует как диффузионный барьер для предотвращения смешивания различных материалов.

В конечном итоге, PVD является окончательным физическим методом для создания ультратонких, высокочистых пленок, которые являются строительными блоками современных электронных устройств.

Сводная таблица:

| Стадия | Ключевое действие | Цель |

|---|---|---|

| 1. Генерация | Испарение твердого материала мишени | Создание пара из атомов источника |

| 2. Транспортировка | Перемещение пара через вакуум | Обеспечение четкого пути к подложке |

| 3. Реакция | Введение реактивного газа (при необходимости) | Формирование составных пленок (например, TiN) |

| 4. Осаждение | Конденсация пара на подложке | Создание однородной, твердой тонкой пленки |

Готовы интегрировать точные процессы PVD в ваше производство полупроводников? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для передового осаждения тонких пленок. Наши решения обеспечивают чистоту и однородность, критически важные для ваших исследований и разработок и производства полупроводников. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические требования вашей лаборатории к PVD.

Визуальное руководство

Связанные товары

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заказные держатели для пластин из ПТФЭ для лабораторной и полупроводниковой обработки

- Настольная лабораторная вакуумная сублимационная сушилка

Люди также спрашивают

- Что такое микроволновой плазменный метод? Руководство по синтезу высокочистых материалов

- Что такое метод MPCVD? Руководство по синтезу алмазов высокой чистоты

- Каковы преимущества микроволновой плазмы? Более быстрая и чистая обработка для сложных применений

- Каковы ограничения бриллиантов? За пределами мифа о совершенстве

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов