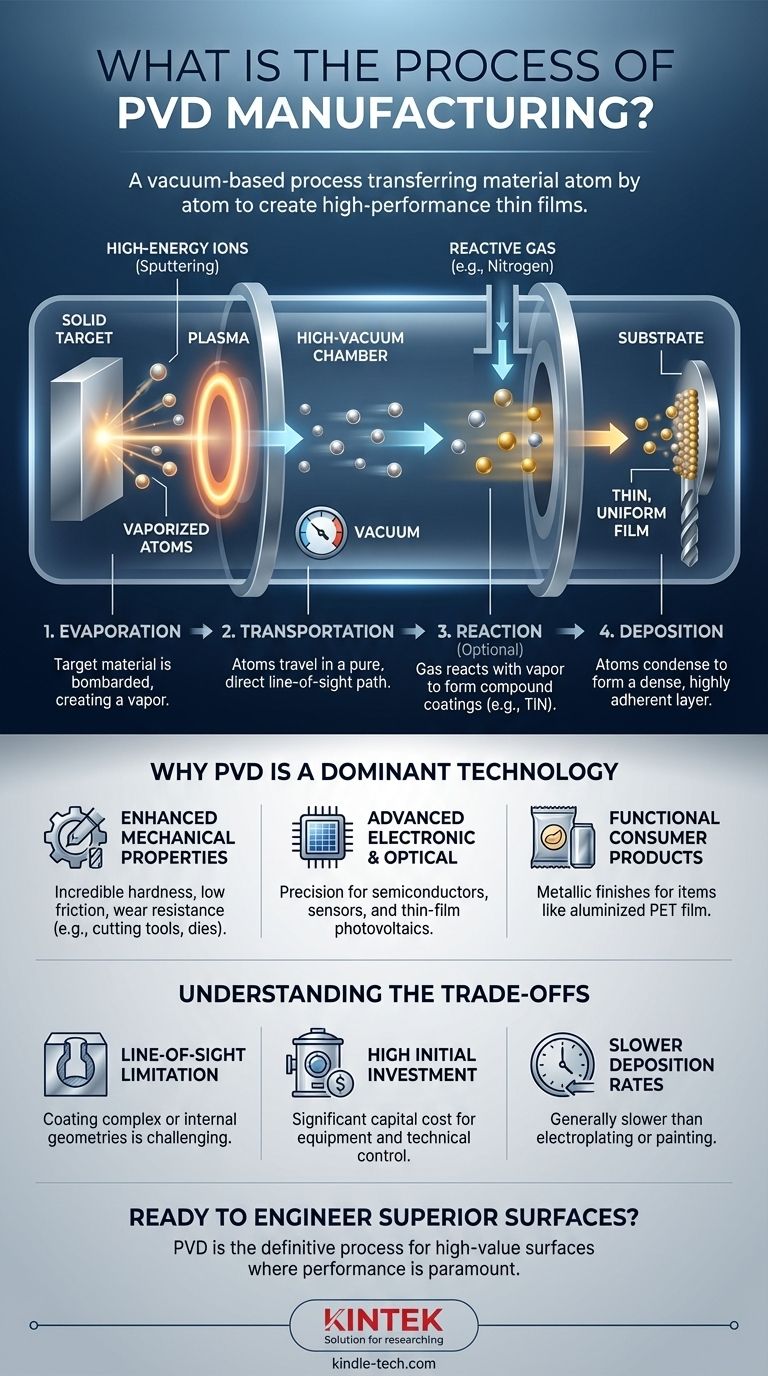

По своей сути, физическое осаждение из паровой фазы (PVD) — это производственный процесс, основанный на вакууме, который переносит материал атом за атомом с твердого источника на подложку, создавая исключительно тонкое и высокоэффективное покрытие. Процесс можно разделить на четыре основных этапа: испарение, транспортировка, реакция и осаждение. Во время испарения материал-мишень бомбардируется высокоэнергетическим источником для высвобождения атомов, которые затем проходят через вакуум, часто вступая в реакцию с определенными газами, прежде чем сконденсироваться на целевом объекте в виде прочной пленки.

PVD — это не один метод, а семейство процессов, используемых для инженерии поверхностей на атомном уровне. Его определяющей характеристикой является создание высокочистой, высокоэффективной тонкой пленки путем осаждения испаренного материала на подложку в контролируемой вакуумной среде.

Деконструкция процесса PVD

Процесс PVD представляет собой последовательность строго контролируемых физических явлений, происходящих внутри вакуумной камеры. Понимание этих шагов проясняет, как PVD достигает своих уникальных свойств покрытия.

Этап 1: Испарение (Создание пара)

Процесс начинается с превращения твердого исходного материала, известного как мишень, в пар. Это достигается не просто плавлением, а бомбардировкой мишени высокой энергией.

Наиболее распространенным методом является распыление, при котором создается высокоэнергетическая плазма (обычно из инертного газа, такого как аргон). Ионы из этой плазмы с силой ударяют по мишени, выбивая или «распыляя» отдельные атомы с ее поверхности.

Этап 2: Транспортировка (Перемещение через вакуум)

Недавно высвобожденные атомы или молекулы перемещаются от мишени к подложке (объекту, который покрывается). Это путешествие происходит внутри вакуумной камеры высокого давления.

Вакуум имеет решающее значение. Он удаляет частицы воздуха и других газов, которые в противном случае столкнулись бы с испаренным покрывающим материалом и загрязнили бы его, обеспечивая чистый и прямой путь «прямой видимости» к подложке.

Этап 3: Реакция (Необязательно, но мощно)

Для создания высокопрочных композитных покрытий на этапе транспортировки в камеру часто вводят реактивный газ.

Например, при введении азота атомы металла из мишени могут вступать в реакцию с образованием пленки нитрида металла. Аналогично, введение кислорода создает оксид металла. Этот этап позволяет создавать специфические керамические покрытия, такие как нитрид титана (TiN) или карбонитрид титана (TiCN) из твердой титановой мишени.

Этап 4: Осаждение (Формирование пленки)

Когда испаренные атомы достигают более холодной подложки, они конденсируются и образуют тонкую, высокоадгезионную пленку. Эта пленка наращивается атом за атомом, создавая очень плотный и однородный слой.

Этот процесс атомного осаждения приводит к покрытию с мощной связью с поверхностью подложки, что обуславливает исключительную долговечность, связанную с покрытиями PVD.

Почему PVD является доминирующей технологией нанесения покрытий

PVD выбирают, когда стандартные методы нанесения покрытий не могут удовлетворить высокие требования к механическим, оптическим или электронным характеристикам.

Для улучшения механических свойств

Покрытия PVD невероятно твердые и имеют низкий коэффициент трения. Вот почему их используют для нанесения покрытий на металлорежущие инструменты и промышленные компоненты с высоким износом. Тонкий слой нитрида титана (TiN) может значительно продлить срок службы сверла.

Для передовых электронных и оптических функций

Точность PVD делает его незаменимым для производства полупроводниковых приборов и микросхем. Он используется для нанесения сверхтонких слоев проводящих металлов, таких как медь, платина или вольфрам.

Эта же точность используется для создания тонкопленочных фотоэлектрических элементов (солнечных панелей), где материалы, такие как медь, индий и галлий, осаждаются на стеклянные или пластиковые подложки.

Для функциональных потребительских и промышленных товаров

PVD также стоит за металлическим покрытием многих распространенных предметов. Например, алюминизированная ПЭТ-пленка, используемая для упаковки пищевых продуктов и воздушных шаров, создается с помощью PVD путем нанесения тонкого слоя алюминия.

Понимание компромиссов

Несмотря на свою мощь, PVD не является правильным решением для каждого применения. Объективная оценка его ограничений имеет решающее значение.

Ограничение прямой видимости

Поскольку испаренный материал движется по прямой линии, PVD по своей сути является процессом прямой видимости. Покрытие сложных, невидимых или внутренних геометрий затруднено и может потребовать сложного оснащения для вращения детали во время осаждения.

Высокие первоначальные инвестиции

Оборудование PVD, включая вакуумные камеры, источники питания и источники плазмы, представляет собой значительные капиталовложения. Сложность процесса требует высокой степени технического контроля, что увеличивает эксплуатационные расходы.

Более низкие скорости осаждения

По сравнению с традиционными методами нанесения покрытий, такими как гальваника или покраска, PVD, как правило, является более медленным процессом. Это делает его менее экономичным для применений, требующих очень толстых покрытий или чрезвычайно высокой пропускной способности.

Принятие правильного решения для вашего применения

Выбор технологии нанесения покрытия полностью зависит от вашей конечной цели и эксплуатационных ограничений.

- Если ваша основная цель — экстремальная твердость и износостойкость: PVD является превосходным выбором для таких применений, как инструменты, штампы и высокоэффективные механические компоненты, где долговечность имеет первостепенное значение.

- Если ваша основная цель — создание точной, чистой и сверхтонкой пленки: PVD является отраслевым стандартом для полупроводников, оптических линз, датчиков и солнечных элементов, где контроль на атомном уровне является обязательным.

- Если ваша основная цель — общее, недорогое покрытие простой формы: Рассмотрите традиционные методы, такие как гальваника или мокрая покраска, которые могут быть более экономичными, если не требуется экстремальная производительность.

В конечном счете, PVD является определяющим процессом для создания высокоценных поверхностей, где производительность не может быть поставлена под угрозу.

Сводная таблица:

| Этап процесса PVD | Ключевое действие | Цель/Результат |

|---|---|---|

| 1. Испарение | Мишень бомбардируется высокой энергией (например, распыление). | Создает пар атомов исходного материала. |

| 2. Транспортировка | Испаренные атомы проходят через вакуумную камеру высокого давления. | Обеспечивает чистый, прямой путь к подложке, свободный от загрязнений. |

| 3. Реакция (Необязательно) | Вводится реактивный газ (например, азот, кислород). | Формирует композитные покрытия, такие как нитрид титана (TiN), для улучшения свойств. |

| 4. Осаждение | Атомы конденсируются на более холодной подложке. | Наращивает плотную, однородную и высокоадгезионную тонкую пленку атом за атомом. |

Готовы создавать превосходные поверхности с помощью PVD?

Технология PVD необходима для создания высокоэффективных покрытий, обеспечивающих исключительную твердость, износостойкость и точность. Независимо от того, разрабатываете ли вы передовые режущие инструменты, полупроводниковые приборы или долговечные потребительские товары, правильный процесс PVD является ключом к вашему успеху.

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для ваших нужд в области PVD и инженерии поверхностей. Наш опыт помогает лабораториям и производителям достигать точных, надежных и высококачественных результатов.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваше конкретное применение и помочь вам реализовать весь потенциал технологии PVD.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок