По своей сути, процесс PACVD — это метод нанесения высокоэффективных тонких пленок на поверхность при относительно низких температурах. В отличие от традиционного химического осаждения из паровой фазы (CVD), которое полагается на экстремальный нагрев для инициирования химических реакций, плазменно-усиленное химическое осаждение из паровой фазы (PACVD) использует активированный газ, или плазму, для запуска процесса. Это фундаментальное различие позволяет наносить покрытия на материалы, которые были бы повреждены или разрушены высокотемпературными методами.

Центральное нововведение PACVD заключается в использовании плазмы в качестве источника энергии. Это позволяет формировать плотные, прочные и высокоадгезионные покрытия при температурах, достаточно низких для совместимости с термочувствительными подложками, такими как пластик, алюминий и некоторые стали.

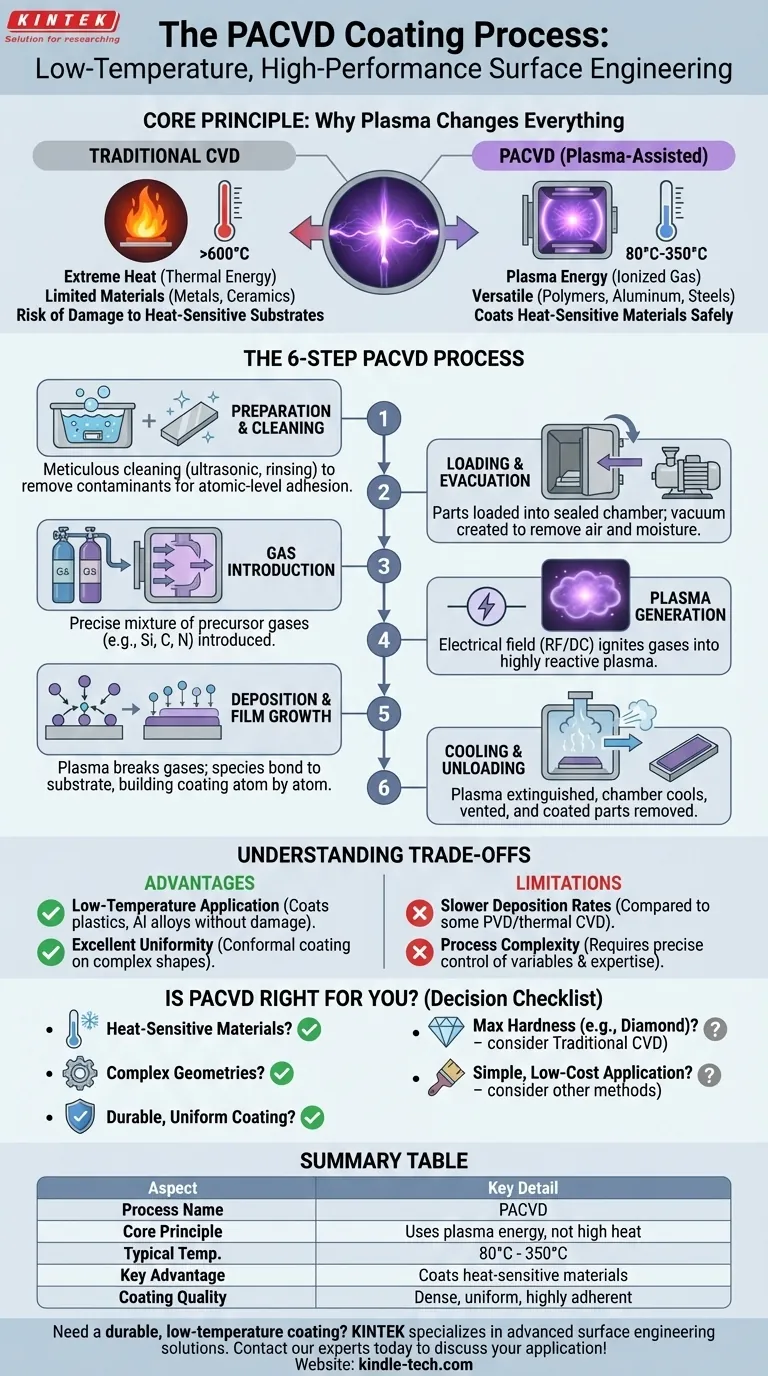

Основной принцип: почему плазма меняет все

Традиционные методы нанесения покрытий часто ставят перед сложным выбором между производительностью и совместимостью материалов. PACVD был разработан для решения этой проблемы путем коренного изменения способа питания реакции нанесения покрытия.

Ограничения традиционного CVD

Стандартное химическое осаждение из паровой фазы (CVD) требует очень высоких температур, часто превышающих 600°C (1112°F). Этот нагрев обеспечивает необходимую тепловую энергию для разложения газов-прекурсоров и формирования покрытия на поверхности подложки.

Однако эти экстремальные температуры ограничивают типы материалов, которые могут быть покрыты, исключая большинство полимеров, некоторые сплавы и закаленные компоненты, чьи свойства были бы испорчены.

Роль плазмы как источника энергии

PACVD создает среду низкого давления в вакууме, а затем вводит электрическое поле для возбуждения газов-прекурсоров в состояние плазмы. Эта плазма представляет собой высокореактивную смесь ионов, электронов и нейтральных частиц.

Интенсивной энергии, содержащейся в плазме, достаточно для расщепления молекул газа и инициирования химических реакций, необходимых для осаждения. По сути, это заменяет необходимость в экстремальной тепловой энергии.

Ключевые преимущества: универсальность и качество

Используя плазму вместо сильного нагрева, процессы PACVD могут работать при гораздо более низких температурах, обычно от 80°C до 350°C. Это открывает двери для нанесения покрытий на широкий спектр термочувствительных материалов.

Кроме того, плазменная среда часто приводит к получению покрытий с превосходной адгезией, высокой плотностью и исключительной однородностью даже на сложных формах.

Пошаговый процесс PACVD

Процесс PACVD представляет собой точную многостадийную операцию, которая полностью происходит внутри герметичной вакуумной камеры. Каждый шаг имеет решающее значение для качества конечного покрытия.

Шаг 1: Подготовка и очистка подложки

Это, пожатлуй, один из самых критических этапов. Подложка (деталь, которую необходимо покрыть) должна быть тщательно очищена для обеспечения надлежащей адгезии покрытия.

Этот многоступенчатый процесс часто включает ультразвуковую очистку, ополаскивание и сушку для полного удаления масел, смазочных материалов, пыли и любых других поверхностных загрязнений. Атомарно чистая поверхность — это основа успешного покрытия.

Шаг 2: Загрузка и эвакуация камеры

После очистки детали аккуратно загружаются в камеру PACVD на специальные приспособления. Затем камера герметизируется, и мощные насосы создают среду высокого вакуума, удаляя практически весь воздух и остаточную влагу.

Шаг 3: Введение газов-прекурсоров

После установления вакуума в камеру вводится точная смесь газов-прекурсоров. Эти газы содержат химические элементы, которые в конечном итоге образуют желаемый слой покрытия (например, кремний, углерод, азот).

Шаг 4: Генерация плазмы

Внутри камеры прикладывается электрическое поле, обычно радиочастотное (РЧ) или постоянного тока (ПТ). Эта энергия воспламеняет газы-прекурсоры, превращая их в светящуюся, активированную плазму, которая характеризует процесс PACVD.

Шаг 5: Осаждение и рост пленки

Внутри плазмы молекулы газа-прекурсора распадаются на высокореактивные частицы. Эти частицы затем притягиваются к поверхности подложки, где они вступают в реакцию и связываются, наращивая покрытие по одному атомному слою. Этот процесс продолжается до достижения желаемой толщины покрытия.

Шаг 6: Охлаждение и выгрузка

После завершения цикла осаждения плазма гасится, и камере позволяют остыть. Затем камера стравливается до атмосферного давления, и недавно покрытые детали аккуратно извлекаются.

Понимание компромиссов PACVD

Как и любая передовая технология, PACVD имеет свой собственный профиль сильных и слабых сторон. Понимание этих факторов является ключом к определению того, является ли он правильным решением для данной проблемы.

Преимущество: низкотемпературное применение

Это определяющее преимущество PACVD. Его способность наносить покрытия на полимеры, алюминиевые сплавы и предварительно закаленные стали без изменения их основных свойств является значительным преимуществом по сравнению с высокотемпературными альтернативами.

Преимущество: превосходная однородность

Поскольку газ-прекурсор заполняет всю камеру перед активацией, PACVD может создавать высококонформные покрытия, которые покрывают сложные геометрии и внутренние поверхности более эффективно, чем процессы, требующие прямой видимости, такие как PVD (физическое осаждение из паровой фазы).

Ограничение: более низкие скорости осаждения

Как правило, процессы PACVD могут иметь более низкие скорости осаждения по сравнению с некоторыми методами PVD или термического CVD. Это может сделать его менее подходящим для применений, требующих чрезвычайно толстых покрытий или очень высокой пропускной способности.

Ограничение: сложность процесса

Системы PACVD сложны и требуют точного контроля множества переменных, включая газовую смесь, давление, мощность и температуру. Эта сложность может привести к более высоким затратам на оборудование и необходимости в специализированном эксплуатационном опыте.

Является ли PACVD правильным выбором для вашего применения?

Выбор правильной технологии нанесения покрытий требует согласования ее возможностей с конкретными целями вашего проекта.

- Если ваша основная цель — нанесение покрытий на термочувствительные материалы: PACVD является одной из лучших доступных технологий, предлагающей твердые, прочные покрытия для полимеров, алюминия и закаленных компонентов.

- Если ваша основная цель — достижение высококонформного покрытия на сложных формах: Газовая природа PACVD дает явное преимущество перед методами, требующими прямой видимости, обеспечивая более равномерное покрытие.

- Если ваша основная цель — максимальная твердость или износостойкость на термостабильном материале: Традиционный высокотемпературный CVD может предложить более твердые покрытия (например, алмазные), в то время как некоторые технологии PVD могут обеспечить более высокую производительность для конкретных применений режущих инструментов.

- Если ваша основная цель — минимизация затрат для простого применения: Более простые методы нанесения покрытий, такие как гальваника или покраска, могут быть более рентабельными, если не требуются расширенные свойства пленки PACVD.

В конечном счете, понимание основ процесса PACVD позволяет вам принять обоснованное решение, основанное на ваших уникальных требованиях к материалам и производительности.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Название процесса | Плазменно-усиленное химическое осаждение из паровой фазы (PACVD) |

| Основной принцип | Использует энергию плазмы вместо сильного нагрева для нанесения покрытий |

| Типичный диапазон температур | 80°C - 350°C (176°F - 662°F) |

| Ключевое преимущество | Нанесение покрытий на термочувствительные материалы (пластики, алюминий) |

| Качество покрытия | Плотные, однородные и высокоадгезионные пленки |

Нужно прочное низкотемпературное покрытие для ваших термочувствительных компонентов?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для инженерии поверхностей. Наш опыт поможет вам определить, является ли PACVD идеальным решением для нанесения покрытий на ваши полимеры, алюминиевые сплавы или сложные детали. Мы предоставляем технологии и поддержку для повышения производительности и долговечности вашей продукции.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к применению!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какие существуют типы плазменных источников? Руководство по технологиям постоянного тока, радиочастотного и микроволнового излучения

- Может ли PECVD осаждать металлы? Откройте для себя превосходные методы нанесения тонких пленок из чистого металла

- Какой газ используется в PECVD? Руководство по смесям газов-прекурсоров, газов-носителей и легирующих газов

- Каковы преимущества использования системы PECVD для пленок DLC? Достижение низкотемпературной точности для чувствительных подложек

- Каковы преимущества камеры с загрузочным устройством в MW-PECVD? Максимизация чистоты и эффективности при осаждении тонких пленок

- Как работает процесс PECVD? Достижение низкотемпературных высококачественных тонких пленок

- Как вакуумные насосы и системы контроля давления обеспечивают однородность тонких пленок в PECVD? Мастерство однородности пленки

- Можно ли наносить DLC-покрытие на алюминий? Да, с помощью правильного многослойного процесса нанесения покрытий.