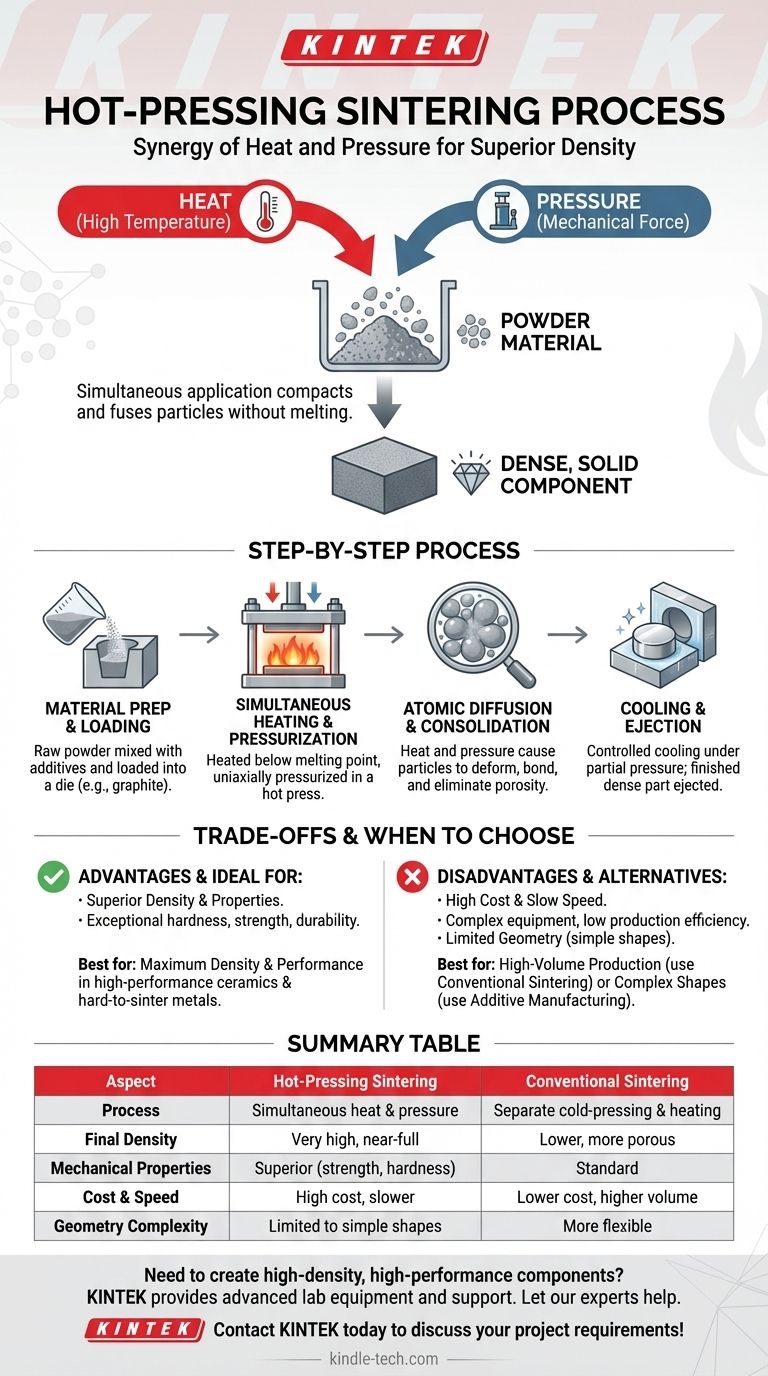

По своей сути, горячее прессование-спекание — это производственный процесс, который одновременно применяет высокую температуру и механическое давление к порошковому материалу. Это комбинированное воздействие уплотняет и сплавляет частицы порошка в плотный, твердый компонент без плавления материала, достигая превосходной плотности и механических свойств по сравнению с обычными методами спекания.

Ключевое отличие горячего прессования заключается в одновременном применении тепла и давления. Эта синергия преодолевает ограничения раздельного прессования и нагрева, что делает его мощным инструментом для создания высокоэффективных компонентов из материалов, которые иначе трудно уплотнить.

Основополагающий принцип: синергия тепла и давления

Горячее прессование — это эволюция традиционного спекания, разработанная для достижения результатов, которые невозможно получить только с помощью тепла. Одновременное воздействие тепла и давления является ключом к его эффективности.

Чем оно отличается от обычного спекания

Обычное спекание обычно включает два отдельных этапа: сначала порошок холодным прессованием формуется в желаемую форму («сырая заготовка»), а затем эта заготовка нагревается в печи для сплавления частиц.

Горячее прессование объединяет эти этапы в один интегрированный процесс. Порошок нагревается под давлением внутри матрицы, что принципиально меняет динамику уплотнения.

Роль одновременного применения

Тепло обеспечивает тепловую энергию, необходимую для подвижности атомов и их диффузии через границы соседних частиц порошка. Это основной механизм спекания.

Давление обеспечивает мощную механическую поддержку. Оно помогает разрушать оксидные пленки на поверхностях порошка, которые препятствуют связыванию, перестраивает частицы для устранения зазоров и усиливает движущую силу для атомной диффузии.

Активация процесса спекания

Эта комбинированная сила особенно эффективна для материалов с кристаллическими дефектами. Приложенное напряжение активирует эти дефекты, ускоряя процесс диффузии и позволяя материалу достичь гораздо более высокой конечной плотности, чем при воздействии только тепла.

Процесс горячего прессования: пошаговое описание

Процесс горячего прессования — это строго контролируемая операция, в которой температура, давление и время тщательно регулируются для достижения желаемого результата.

Шаг 1: Подготовка и загрузка материала

Процесс начинается с исходного порошка, который может быть металлом, керамикой или композитом. Этот порошок часто смешивают с добавками, а затем загружают в прочную форму или матрицу, обычно изготовленную из графита или огнеупорного материала.

Шаг 2: Одновременный нагрев и создание давления

Это определяющий шаг. Форма, содержащая порошок, помещается в горячий пресс, где она нагревается до температуры чуть ниже точки плавления материала. Одновременно к порошку через плунжер или поршень прикладывается одноосное давление.

Шаг 3: Атомная диффузия и консолидация

Под комбинированным воздействием тепла и давления частицы порошка деформируются и начинают сплавляться. Атомы мигрируют через границы частиц, постепенно устраняя пористые пространства между ними. Материал консолидируется в плотную, твердую массу.

Шаг 4: Охлаждение и извлечение

После достижения желаемой плотности и времени выдержки компонент охлаждается контролируемым образом, часто под частичным давлением, чтобы предотвратить дефекты. После охлаждения готовая, плотная деталь извлекается из матрицы.

Понимание компромиссов горячего прессования

Хотя горячее прессование является мощной техникой, это специализированный метод с определенным набором преимуществ и недостатков, которые делают его подходящим для конкретных применений.

Ключевое преимущество: превосходная плотность и свойства

Основная причина использования горячего прессования — достижение почти полной плотности. Это приводит к получению компонентов с исключительной твердостью, прочностью и долговечностью. Это предпочтительный метод для высокоэффективной керамики, такой как карбид кремния, и трудноспекаемых металлов.

Ключевой недостаток: стоимость и скорость производства

Преимущества имеют свою цену. Оборудование для горячего прессования сложное и дорогостоящее. Формы должны выдерживать экстремальные условия и имеют ограниченный срок службы. Сам процесс медленный, что приводит к низкой эффективности производства и высоким затратам на единицу продукции.

Ограничение: геометрическая простота

Из-за характера одноосного приложения давления внутри жесткой матрицы, горячее прессование, как правило, ограничено производством деталей относительно простой геометрии, таких как диски, блоки или цилиндры.

Когда выбирать горячее прессование-спекание

Выбор правильного производственного процесса требует согласования возможностей метода с основной целью вашего проекта.

- Если ваша основная цель — максимальная плотность и производительность: Используйте горячее прессование для критически важных применений, где достижение почти нулевой пористости и превосходных механических свойств является обязательным.

- Если ваша основная цель — крупносерийное производство и экономичность: Обычное спекание или литье под давлением порошков гораздо более подходят для менее требовательных применений.

- Если ваша основная цель — создание сложных форм: Изучите аддитивное производство (3D-печать) или литье под давлением, так как горячее прессование ограничивает сложные геометрии.

В конечном итоге, выбор горячего прессования — это стратегическое решение, приоритетом которого является конечное качество материала над производственными затратами и скоростью.

Сводная таблица:

| Аспект | Горячее прессование-спекание | Обычное спекание |

|---|---|---|

| Процесс | Одновременное тепло и давление | Отдельные этапы холодного прессования и нагрева |

| Конечная плотность | Очень высокая, почти полная плотность | Ниже, более пористая |

| Механические свойства | Превосходные (прочность, твердость) | Стандартные |

| Стоимость и скорость | Высокая стоимость, более медленное производство | Ниже стоимость, больший объем |

| Сложность геометрии | Ограничено простыми формами (диски, блоки) | Более гибко для сложных форм |

Нужно создавать высокоплотные, высокоэффективные компоненты? Процесс горячего прессования идеально подходит для достижения превосходных свойств материалов в керамике, композитах и трудноспекаемых металлах. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для освоения этой техники.

Позвольте нашим экспертам помочь вам выбрать правильное решение для ваших целей в области исследований и разработок или производства. Свяжитесь с KINTEL сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов

- Каковы преимущества использования печи для спекания в вакуумной горячей прессовке? Достижение плотности 99,1% в композитах CuW30

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Какие условия обеспечивает печь вакуумного горячего прессования для композитов медь-MoS2-Mo? Достижение пиковой плотности

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов